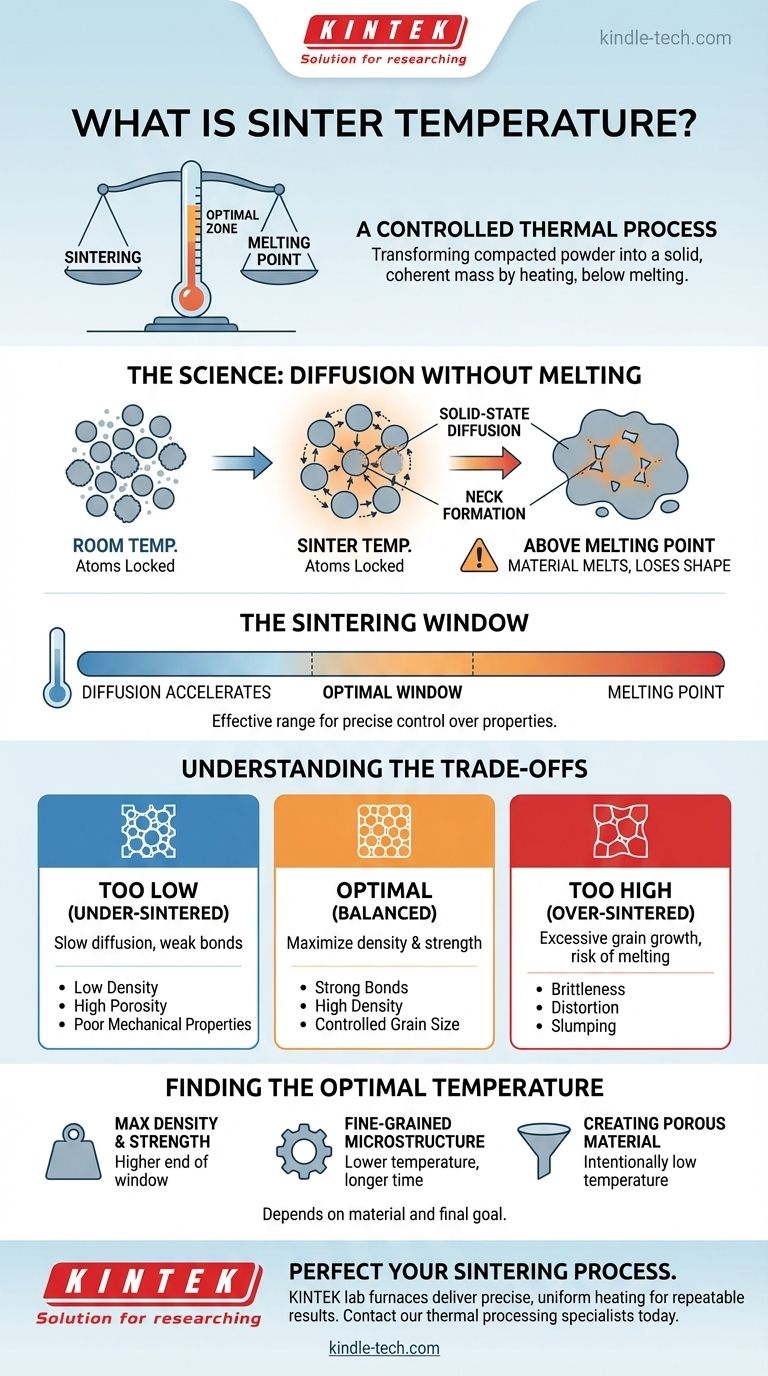

Essentiellement, la température de frittage est la température spécifique et contrôlée utilisée pour transformer une poudre compactée en une masse solide et cohérente. Ce processus, connu sous le nom de frittage, fonctionne en chauffant le matériau à une température suffisamment élevée pour provoquer la liaison des atomes entre les particules, mais suffisamment basse pour éviter que l'objet entier ne fonde.

Le défi fondamental du frittage est un exercice d'équilibre. La température doit être suffisamment chaude pour énergiser les atomes afin qu'ils diffusent et soudent les particules ensemble, mais elle doit rester strictement inférieure au point de fusion du matériau pour maintenir la forme et l'intégrité de la pièce.

La science derrière le frittage : la diffusion sans fusion

Le frittage est un processus thermique qui confère aux matériaux pulvérulents résistance et densité. La température sélectionnée est la variable la plus critique contrôlant le résultat.

Activation de la diffusion atomique

À température ambiante, les atomes d'une poudre compactée sont bloqués en place. Lorsque le matériau est chauffé à sa température de frittage, les atomes acquièrent suffisamment d'énergie thermique pour se déplacer.

Ce mouvement, appelé diffusion à l'état solide, permet aux atomes de migrer à travers les frontières des particules en contact. Ils forment de petits ponts, ou « cous », qui fusionnent les particules individuelles, transformant un compact meuble en une pièce solide et unifiée.

Pourquoi rester en dessous du point de fusion est essentiel

Si la température dépasse le point de fusion du matériau, le processus n'est plus du frittage ; c'est de la fusion. Le matériau se liquéfiera, perdra sa forme et s'effondrera.

L'objectif du frittage est d'atteindre la densification et la résistance tandis que le matériau est encore à l'état solide. Cela préserve la géométrie prévue du composant, ce qui est impossible si une fusion généralisée se produit.

Le concept de « fenêtre de frittage »

Pour tout matériau donné, il n'y a pas une seule température parfaite, mais plutôt une « fenêtre de frittage ». C'est la plage de température efficace entre le point où la diffusion commence à s'accélérer et le point de fusion du matériau.

Opérer dans cette fenêtre permet un contrôle précis des propriétés finales du matériau.

Comprendre les compromis dans la sélection de la température

Choisir une température dans la fenêtre de frittage implique des compromis critiques qui ont un impact direct sur la qualité et la performance du produit final.

Le risque d'une température insuffisante

Si la température est trop basse, la diffusion atomique sera lente et incomplète. Cela entraîne des liaisons faibles entre les particules.

La pièce finale souffrira d'une faible densité, d'une porosité élevée et de mauvaises propriétés mécaniques. C'est ce qu'on appelle un état de « sous-frittage ».

Le danger d'une température excessive

Si la température est trop élevée, même si elle est inférieure au point de fusion, des effets négatifs peuvent survenir. Le risque principal est la croissance excessive des grains, où les petits grains cristallins fusionnent pour en former de plus grands. Cela peut souvent rendre le matériau plus cassant.

Dans les cas extrêmes, des températures approchant le point de fusion peuvent provoquer l'affaissement, la déformation ou la fusion localisée de la pièce, ruinant sa précision dimensionnelle. C'est un état de « sur-frittage ».

Équilibrer la densité et la taille des grains

Il existe une tension constante entre l'obtention d'une densité élevée et le maintien d'une structure à grains fins. Des températures plus élevées augmentent généralement le taux de densification, mais accélèrent également la croissance des grains.

La température de frittage idéale est celle qui maximise la densité tout en maintenant la taille des grains dans les spécifications souhaitées pour l'application du matériau.

Trouver la température de frittage optimale

La bonne température n'est pas une constante universelle, mais dépend entièrement de votre matériau et de votre objectif final.

- Si votre objectif principal est la densité et la résistance maximales : Vous opérerez probablement vers l'extrémité supérieure de la fenêtre de frittage du matériau, en gérant soigneusement le temps pour éviter une croissance excessive des grains.

- Si votre objectif principal est de préserver une microstructure à grains fins pour la ténacité ou la dureté : Vous pouvez utiliser une température plus basse pendant une durée plus longue ou employer des méthodes de frittage avancées pour contrôler la croissance des grains.

- Si votre objectif principal est de créer un matériau poreux (par exemple, pour un filtre) : Vous utiliserez intentionnellement une température plus basse pour former des liaisons interparticulaires solides sans fermer complètement les espaces entre elles.

En fin de compte, maîtriser la température de frittage est la clé pour concevoir précisément la microstructure finale et la performance de votre composant.

Tableau récapitulatif :

| Effet de la température de frittage | Résultat |

|---|---|

| Trop basse | Liaisons faibles, faible densité, porosité élevée (sous-fritté) |

| Optimale | Liaisons solides, densité élevée, taille de grain contrôlée |

| Trop élevée | Croissance excessive des grains, distorsion, fragilité (sur-fritté) |

Prêt à perfectionner votre processus de frittage ?

Atteindre la température de frittage précise est essentiel pour la densité, la résistance et la microstructure de vos composants. Les experts de KINTEK comprennent l'équilibre délicat nécessaire à un frittage réussi.

Nous fournissons des fours de laboratoire et des consommables de haute qualité qui offrent le chauffage précis et uniforme essentiel à des résultats reproductibles. Que vous travailliez avec des métaux, des céramiques ou des alliages avancés, nos équipements sont conçus pour vous aider à maîtriser votre traitement thermique.

Laissez KINTEK être votre partenaire de précision.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos résultats de frittage et améliorer les performances de vos produits.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.