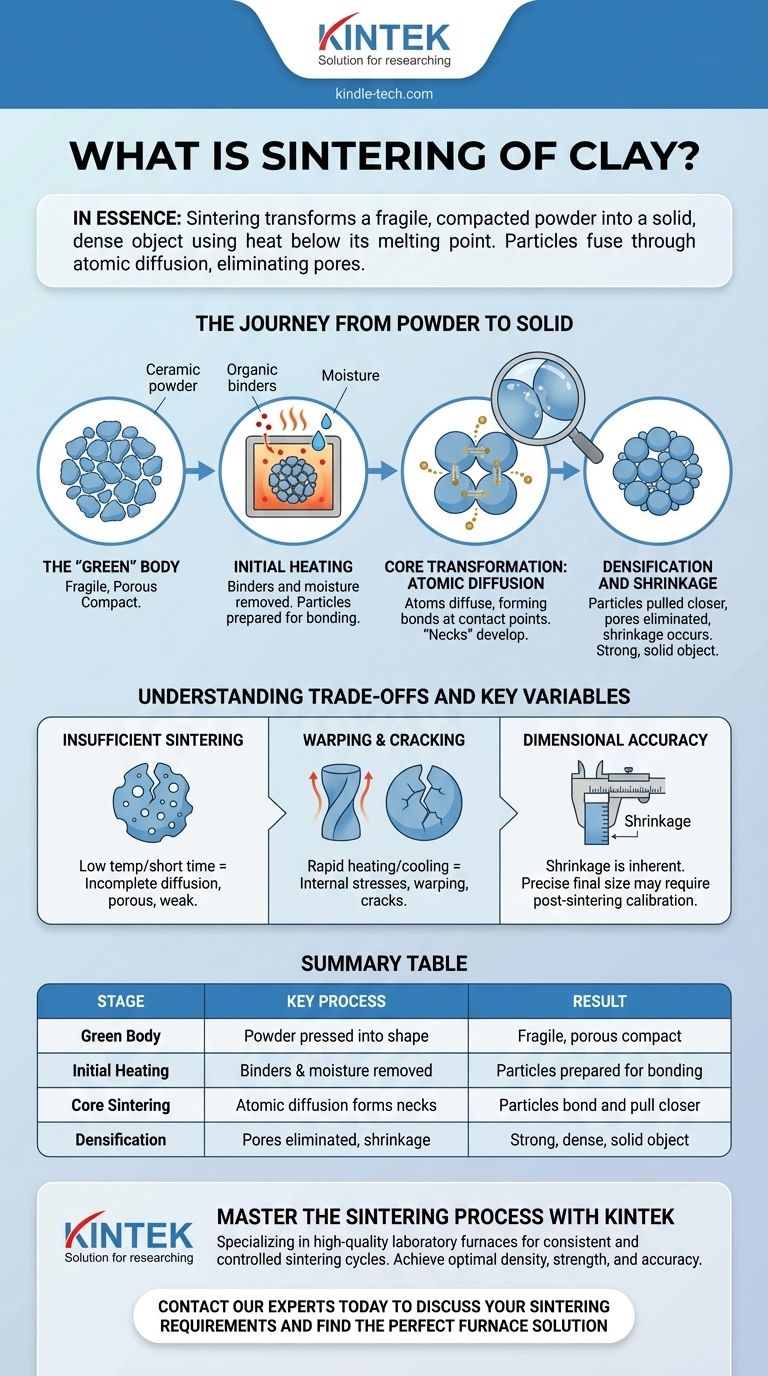

En substance, le frittage est le processus de transformation d'une poudre fragile et compactée en un objet solide et dense à l'aide de la chaleur. Ceci est réalisé en chauffant le matériau à une température élevée, mais crucialement, en dessous de son point de fusion. À cette température, les particules individuelles fusionnent par diffusion atomique, éliminant les pores entre elles et créant une masse solide et cohérente.

Le frittage n'est pas un processus de fusion. Il s'agit plutôt d'une transformation à l'état solide où la chaleur et la pression forcent les particules individuelles à se lier, éliminant systématiquement la porosité et convertissant un corps "vert" délicat en une pièce céramique durable et dense.

Le voyage de la poudre au solide

Pour vraiment comprendre le frittage, il est préférable de le considérer comme un voyage en plusieurs étapes où une poudre façonnée subit une transformation structurelle fondamentale.

Le corps "vert" : Le point de départ

Le processus commence par une poudre céramique, qui est souvent pressée dans une forme désirée à l'aide de moules et d'une haute pression.

Cet objet initial est appelé un corps "vert" ou un compact. Bien qu'il conserve sa forme, il est mécaniquement faible, poreux et fragile.

Chauffage initial : Dégager le chemin

Lorsque le corps vert est chauffé dans un four, la première phase se produit à des températures plus basses.

Au cours de cette étape, toute humidité résiduelle ou liants organiques — additifs utilisés pour aider à façonner la poudre — sont brûlés, préparant les particules à un contact direct.

La transformation fondamentale : Diffusion atomique

À mesure que la température augmente, le cœur du processus de frittage commence. Les atomes à la surface des particules adjacentes deviennent plus mobiles.

Ces atomes commencent à se déplacer, ou à diffuser, à travers les limites entre les particules. Cela crée de petits "cols" ou liaisons à chaque point de contact.

Imaginez cela comme une collection de bulles de savon. Là où deux bulles se touchent, leurs parois fusionnent et elles commencent à se rapprocher, réduisant l'espace vide total.

Le résultat : Densification et retrait

À mesure que ces liaisons se développent, les centres des particules sont rapprochés. Cela élimine systématiquement les minuscules pores et interstices qui existaient dans le corps vert.

Cette élimination de l'espace vide rend l'objet entier plus dense et plus solide. Elle entraîne également un retrait prévisible, un facteur critique dans la fabrication.

Comprendre les compromis et les variables clés

Un frittage réussi dépend du contrôle précis de plusieurs facteurs. Une mauvaise gestion de ceux-ci peut entraîner des pièces défectueuses ou ratées.

Frittage insuffisant

Si la température est trop basse ou le temps passé dans le four est trop court, le processus de diffusion sera incomplet.

Le résultat est une pièce qui reste poreuse, faible et inadaptée à sa fonction prévue.

Déformation et fissuration

Les cycles de chauffage et de refroidissement doivent être gérés avec soin. Si une pièce est chauffée ou refroidie trop rapidement, des contraintes internes peuvent s'accumuler.

Ces contraintes peuvent provoquer la déformation de l'objet ou, dans les cas plus graves, l'apparition de fissures.

Le défi de la précision dimensionnelle

Étant donné que le frittage implique intrinsèquement un retrait, l'obtention de dimensions finales exactes est un défi important.

Pour les applications nécessitant des tolérances très strictes, une étape de calibration post-frittage est souvent nécessaire, où la pièce peut être re-pressée ou usinée à sa taille finale et précise.

Faire le bon choix pour votre objectif

Comprendre les principes du frittage vous permet de contrôler le résultat de votre projet céramique ou à base de poudre.

- Si votre objectif principal est une résistance et une densité maximales : Vous devez vous assurer que la pièce atteint la température de frittage optimale et y est maintenue suffisamment longtemps pour que l'élimination des pores soit complète.

- Si votre objectif principal est une précision dimensionnelle précise : Vous devez calculer soigneusement le taux de retrait du matériau et prévoir une calibration ou un usinage post-frittage.

- Si vous dépannez une pièce défectueuse : Examinez-la d'abord pour détecter les signes de frittage incomplet (porosité et faible résistance) ou les fractures de contrainte causées par des cycles de chauffage et de refroidissement inappropriés.

En fin de compte, maîtriser le frittage consiste à contrôler précisément la chaleur et le temps pour guider une simple poudre à travers sa transformation en un objet durable et fonctionnel.

Tableau récapitulatif :

| Étape | Processus clé | Résultat |

|---|---|---|

| Corps vert | La poudre est pressée en forme | Compact fragile et poreux |

| Chauffage initial | Les liants et l'humidité sont éliminés | Particules préparées pour la liaison |

| Frittage central | La diffusion atomique forme des cols entre les particules | Les particules se lient et se rapprochent |

| Densification | Les pores sont éliminés, un retrait se produit | Objet solide, dense et résistant |

Maîtrisez le processus de frittage pour vos céramiques de laboratoire avec KINTEK.

Que vous développiez de nouveaux matériaux céramiques, que vous résolviez des problèmes de frittage comme la déformation ou la porosité, ou que vous ayez besoin d'un contrôle dimensionnel précis, l'équipement adéquat est essentiel. KINTEK est spécialisé dans les fours de laboratoire de haute qualité conçus pour des cycles de frittage cohérents et contrôlés.

Nous fournissons les outils fiables dont vous avez besoin pour atteindre une densité, une résistance et une précision optimales dans vos projets céramiques.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de frittage et trouver la solution de four parfaite pour votre laboratoire.

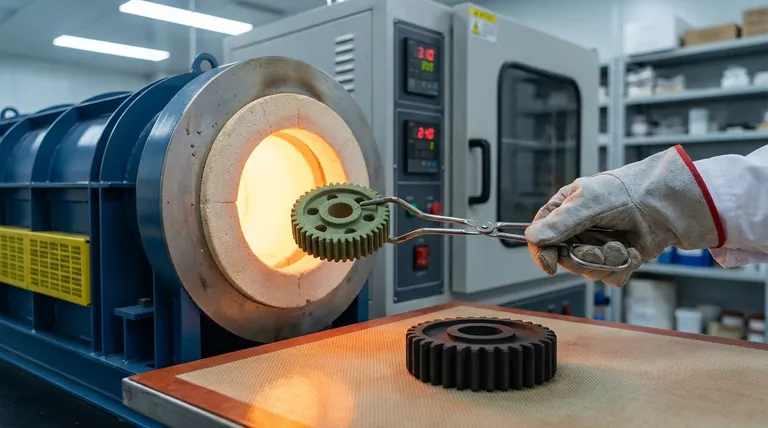

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température