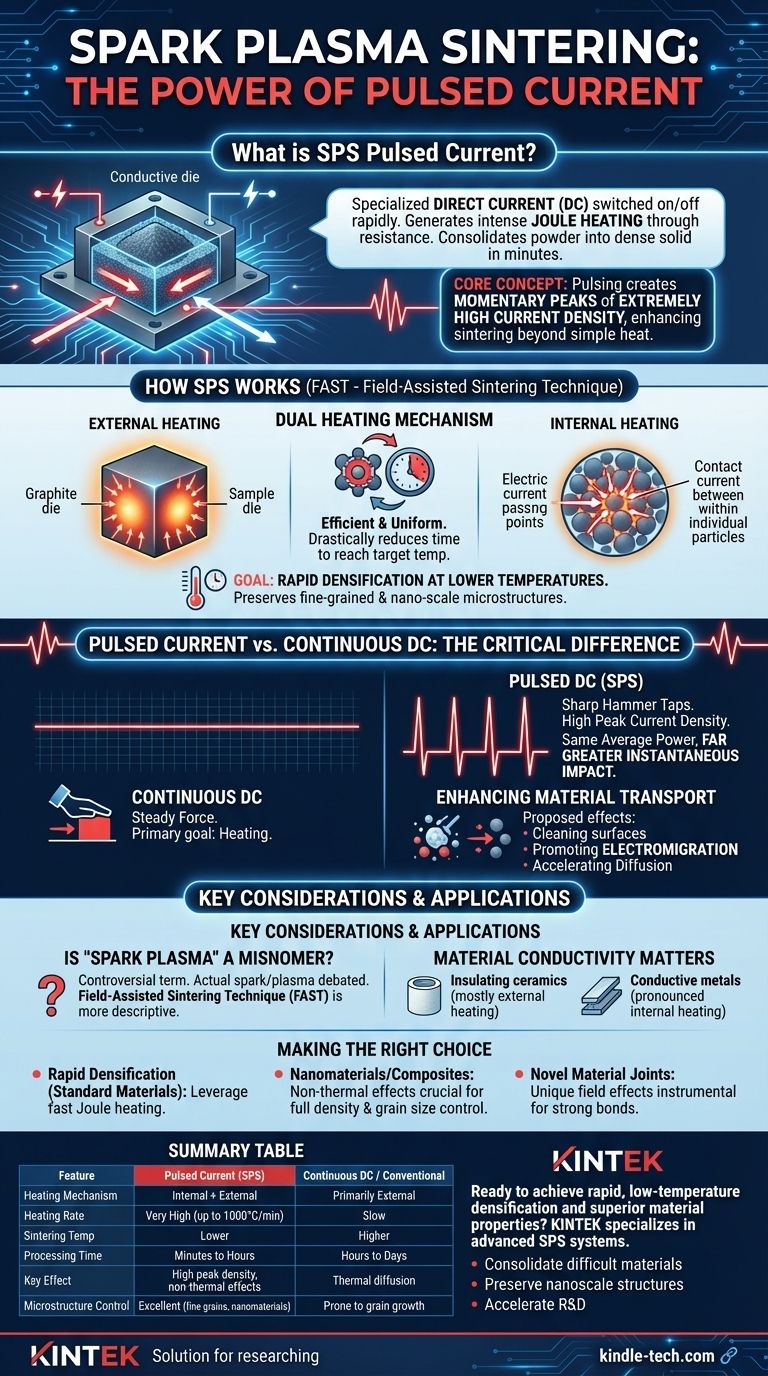

Fondamentalement, le courant pulsé dans le frittage par plasma étincelle (SPS) est une forme spécialisée de courant continu (CC) qui est activé et désactivé selon des cycles extrêmement rapides. Ce courant traverse une matrice conductrice (généralement en graphite) et le matériau traité, générant une chaleur intense et rapide par résistance électrique (chauffage Joule). Cette méthode permet de consolider des poudres en un solide dense en une fraction du temps requis par les fours conventionnels.

Le concept central à saisir est que le fait de pulser le courant ne sert pas uniquement à chauffer. Il permet des pics momentanés d'une densité de courant extrêmement élevée, dépassant de loin ce qu'un courant continu pourrait fournir pour la même puissance moyenne. Ces pics intenses peuvent créer des effets physiques supplémentaires qui améliorent le frittage au-delà de ce qui est possible avec la seule chaleur.

Comment fonctionne le frittage par plasma étincelle

Le frittage par plasma étincelle, plus largement connu sous le nom de technique de frittage assisté par champ (FAST), est un processus révolutionnaire de métallurgie des poudres. Il utilise un courant électrique pour obtenir la densification, s'écartant considérablement des méthodes traditionnelles basées sur des fours.

Le rôle du courant électrique

Le principe fondamental est le chauffage Joule. Un courant électrique traverse l'ensemble du dispositif de frittage, y compris la matrice conductrice et, si l'échantillon lui-même est conducteur, les particules de poudre. La résistance électrique inhérente de ces composants provoque leur échauffement très rapide.

Le double mécanisme de chauffage

Ce processus crée un environnement de chauffage unique. L'échantillon est chauffé de l'extérieur par la matrice en graphite chaude et de l'intérieur lorsque le courant traverse les points de contact entre les particules de poudre. Ce chauffage à double mode est incroyablement efficace et uniforme, réduisant considérablement le temps nécessaire pour atteindre la température de frittage cible.

L'objectif : Densification rapide à des températures plus basses

La combinaison de vitesses de chauffage rapides (jusqu'à 1000°C/min), de la pression appliquée et des effets électriques permet aux matériaux de devenir denses à des températures inférieures de plusieurs centaines de degrés à celles du frittage conventionnel. Cela aide à préserver les microstructures à grains fins ou à l'échelle nanométrique, conduisant à des matériaux aux propriétés supérieures.

Courant pulsé contre CC continu : La différence cruciale

Bien qu'un courant CC continu puisse atteindre l'objectif principal de chauffage, l'utilisation d'un courant CC pulsé introduit une autre couche d'influence sur le matériau.

Définition du courant pulsé

Imaginez un interrupteur actionné des milliers de fois par seconde. Un courant pulsé fonctionne de manière similaire, avec des périodes distinctes "marche" et "arrêt". Un modèle courant, par exemple, pourrait être de 12 impulsions actives, suivies de 2 impulsions inactives.

La puissance du pic

C'est le concept le plus critique. Pour fournir la même énergie totale qu'un courant CC continu, un courant pulsé doit avoir une amplitude significativement plus élevée pendant sa phase "marche".

Considérez cela comme l'application d'une force : une poussée constante (CC continu) peut être égalée en énergie totale par une série de coups de marteau nets (CC pulsé). Bien que la force moyenne soit la même, l'impact instantané du marteau est bien plus grand. Cette densité de courant de pointe élevée serait responsable d'effets bénéfiques supplémentaires.

Amélioration du transport de matière

Ces pics de courant momentanés à haute densité sont censés améliorer le processus de frittage au-delà du simple chauffage. Les effets proposés comprennent le nettoyage des contaminants des surfaces des particules et la promotion de l'électromigration, un phénomène où les atomes sont entraînés à se déplacer par le flux d'électrons. Cela peut accélérer la diffusion et la formation de cols entre les particules, conduisant à une densification plus rapide et plus complète.

Comprendre les considérations clés

Bien que puissants, les mécanismes du SPS sont complexes, et il est important d'aborder le sujet avec une compréhension nuancée.

"Plasma étincelle" est-il un terme impropre ?

Le terme « frittage par plasma étincelle » est quelque peu controversé. La génération réelle d'une étincelle ou d'un plasma soutenu entre les particules est fortement débattue au sein de la communauté scientifique. De nombreux experts préfèrent le terme plus descriptif de Technique de frittage assisté par champ (FAST), car il reflète avec précision le rôle universellement accepté du champ électrique et du courant appliqués.

La conductivité du matériau est importante

L'efficacité du chauffage interne dépend fortement de la conductivité électrique de la poudre. Pour les céramiques électriquement isolantes, le chauffage est presque entièrement externe, fourni par la matrice en graphite chaude. Pour les métaux conducteurs et certaines céramiques, l'effet de chauffage interne est beaucoup plus prononcé.

Un domaine de recherche complexe et actif

La physique précise derrière les effets de frittage améliorés des courants pulsés est incroyablement complexe et reste un domaine de recherche actif. Bien que les résultats — densification plus rapide à des températures plus basses — soient indéniables, la contribution exacte de chaque phénomène proposé est encore en cours de cartographie complète.

Faire le bon choix pour votre objectif

Comprendre le rôle du courant pulsé vous aide à exploiter tout le potentiel de la technique SPS/FAST pour votre application spécifique.

- Si votre objectif principal est la densification rapide de matériaux standard : Reconnaissez que le principal avantage du SPS est son chauffage Joule rapide, qui raccourcit considérablement le temps de traitement par rapport à un four conventionnel.

- Si vous travaillez avec des nanomatériaux ou des composites difficiles à frittage : Les effets non thermiques attribués au courant pulsé à haute densité peuvent être cruciaux pour obtenir une densité complète tout en empêchant la croissance du grain.

- Si vous développez de nouvelles jonctions de matériaux (par exemple, céramique-métal) : Les effets uniques du champ électrique à l'interface peuvent être essentiels pour former des liaisons solides et propres difficiles à obtenir autrement.

En fin de compte, comprendre le courant pulsé vous permet de considérer le SPS non seulement comme un four plus rapide, mais comme un outil sophistiqué pour concevoir activement la microstructure d'un matériau à l'aide d'un champ électrique.

Tableau récapitulatif :

| Caractéristique | Courant pulsé dans le SPS | CC continu / Frittage conventionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne + chauffage externe par matrice | Principalement rayonnement/convection externe |

| Vitesse de chauffage | Très élevée (jusqu'à 1000°C/min) | Lente |

| Température de frittage | Plus basse (de plusieurs centaines de degrés) | Plus élevée |

| Temps de traitement | Minutes à heures | Heures à jours |

| Effet clé | La densité de courant de pointe élevée permet des effets non thermiques (par exemple, l'électromigration) | Principalement la diffusion thermique |

| Contrôle de la microstructure | Excellent pour préserver les grains fins et les nanomatériaux | Sujet à la croissance du grain |

Prêt à obtenir une densification rapide à basse température et des propriétés matérielles supérieures ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de frittage par plasma étincelle (SPS). Nos solutions sont conçues pour les chercheurs et les ingénieurs travaillant avec des métaux, des céramiques, des composites et des nanomatériaux qui ont besoin d'un contrôle précis de la microstructure.

Nous vous aidons à :

- Consolider des matériaux difficiles à frittage avec une efficacité accrue.

- Préserver les structures de grains à l'échelle nanométrique en frittant à des températures plus basses.

- Accélérer votre R&D grâce à des temps de traitement rapides inégalés par les fours conventionnels.

Libérez tout le potentiel du frittage assisté par champ pour votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et de la manière dont notre technologie SPS peut faire progresser vos innovations.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température