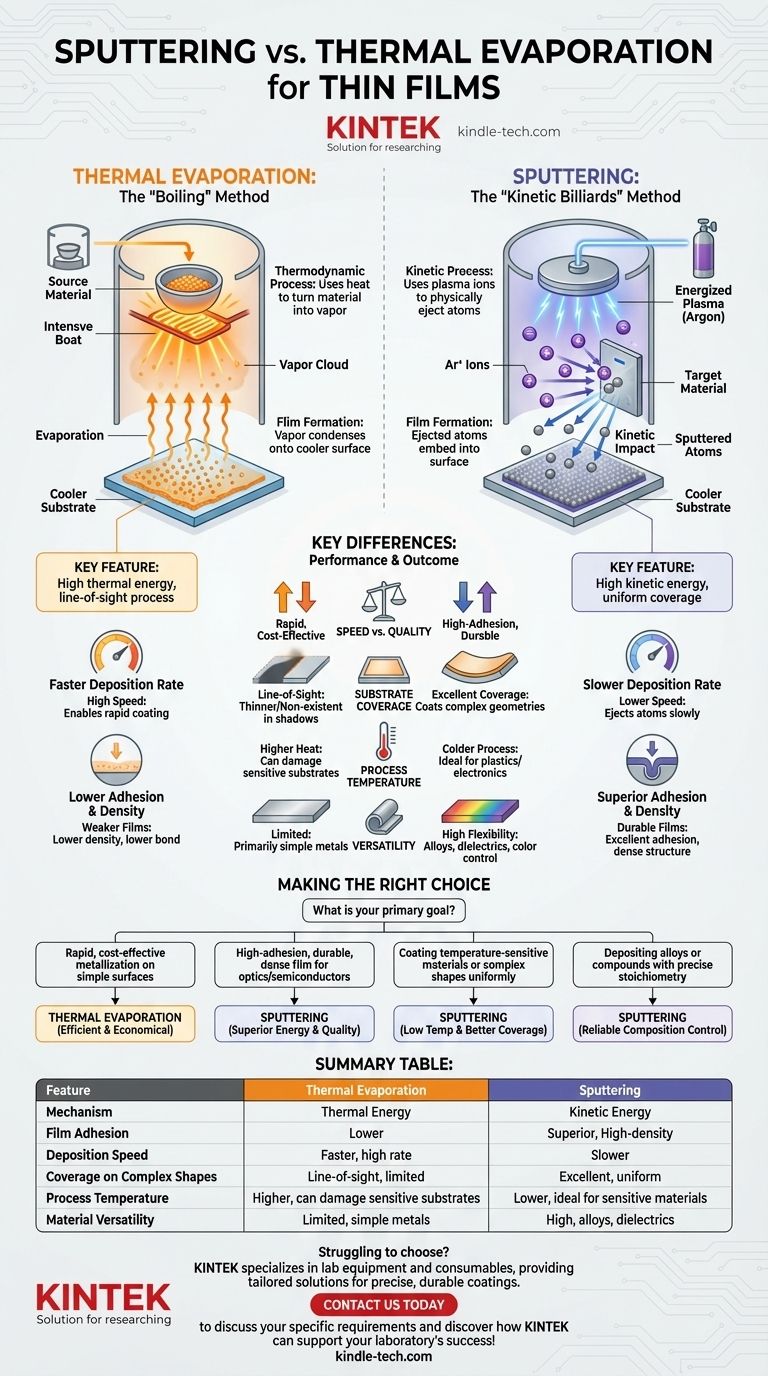

À la base, la pulvérisation cathodique et l'évaporation thermique sont deux méthodes distinctes pour créer des films ultra-minces sur une surface. La pulvérisation cathodique est un processus cinétique qui utilise des ions de plasma énergisés pour déloger physiquement des atomes d'un matériau source vers un substrat, comme un sablage microscopique. En revanche, l'évaporation thermique est un processus thermodynamique qui consiste à chauffer un matériau sous vide jusqu'à ce qu'il se transforme en vapeur, qui se condense ensuite sur un substrat plus froid pour former un film.

La différence fondamentale réside dans la manière dont les atomes sont libérés du matériau source. La pulvérisation cathodique utilise un impact physique (énergie cinétique), ce qui donne des films durables et à forte adhérence, tandis que l'évaporation thermique utilise la chaleur (énergie thermique), ce qui est plus rapide mais produit généralement des films de densité plus faible et d'adhérence plus faible.

Comment fonctionne chaque processus : une explication conceptuelle

Comprendre le mécanisme de chaque technique révèle pourquoi leurs résultats sont si différents. Elles représentent deux approches fondamentalement différentes pour atteindre le même objectif : déplacer des atomes d'une source vers une cible.

Évaporation thermique : la méthode de "l'ébullition"

Dans l'évaporation thermique, un matériau source (souvent des pastilles) est placé dans une chambre à vide poussé. Un composant, comme une nacelle ou une bobine résistive, fait passer un fort courant électrique à travers le matériau.

Ce courant génère une chaleur intense, provoquant la fusion du matériau puis son évaporation, le transformant directement en gaz. Ces atomes gazeux se déplacent en ligne droite à travers le vide jusqu'à ce qu'ils entrent en contact avec le substrat plus froid, où ils se condensent et s'accumulent pour former une couche mince.

Pulvérisation cathodique : la méthode des "billards cinétiques"

La pulvérisation cathodique se produit également dans une chambre à vide, mais elle introduit un gaz inerte, généralement l'argon. Un champ électrique énergise ce gaz, créant un plasma.

Les ions d'argon chargés positivement du plasma sont accélérés avec une énergie élevée vers le matériau source chargé négativement, appelé la "cible".

Ces ions entrent en collision avec la cible, transférant leur élan et délogeant ou "pulvérisant" physiquement des atomes de la source. Ces atomes éjectés se déplacent ensuite et se déposent sur le substrat, formant un film dense et uniforme.

Principales différences de performance et de résultat

Le choix entre la pulvérisation cathodique et l'évaporation thermique est dicté par les exigences spécifiques du film final, car chaque méthode excelle dans des domaines différents.

Adhérence et densité du film

Les atomes pulvérisés ont une énergie cinétique significativement plus élevée lorsqu'ils arrivent sur le substrat par rapport aux atomes évaporés. Cette énergie élevée leur permet de s'intégrer plus efficacement dans la surface, ce qui se traduit par une adhérence supérieure et un film plus dense et plus durable.

Taux de dépôt et vitesse

L'évaporation thermique est généralement le processus le plus rapide. En augmentant la chaleur, elle peut produire un flux de vapeur robuste, permettant des taux de dépôt élevés et des temps de fonctionnement plus courts. La pulvérisation cathodique éjecte les atomes ou les petits amas plus lentement, ce qui entraîne des taux de dépôt plus faibles.

Couverture et uniformité du substrat

La pulvérisation cathodique offre une meilleure couverture pour les substrats aux géométries complexes. Les atomes pulvérisés se dispersent davantage dans la chambre, ce qui leur permet de recouvrir des surfaces qui ne sont pas directement en ligne de mire de la source. L'évaporation est principalement un processus en ligne de mire, ce qui peut entraîner des revêtements plus minces ou inexistants dans les zones d'ombre.

Température du processus

La pulvérisation cathodique est considérée comme un processus "plus froid" que l'évaporation thermique. Cela la rend idéale pour le revêtement de substrats sensibles à la température, tels que les plastiques ou certains composants électroniques, qui pourraient être endommagés par la chaleur élevée requise pour l'évaporation.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; elles représentent un compromis classique en ingénierie entre la vitesse et la qualité.

Le compromis vitesse vs. qualité

La décision fondamentale se résume à ceci : l'évaporation thermique offre vitesse et efficacité, tandis que la pulvérisation cathodique offre qualité et durabilité. Pour les applications où la robustesse du film est critique, le taux plus lent de la pulvérisation cathodique est un prix nécessaire à payer pour une adhérence et une densité supérieures.

Polyvalence des matériaux et des couleurs

La pulvérisation cathodique offre une plus grande flexibilité. Elle peut déposer une large gamme de matériaux, y compris des alliages et des diélectriques, tout en préservant leur composition originale. Elle permet également une polyvalence des couleurs grâce à la modulation du processus. L'évaporation thermique est souvent limitée à la couleur réelle du matériau source (par exemple, l'aluminium) et est moins adaptée aux alliages complexes où les éléments peuvent s'évaporer à des vitesses différentes.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt correcte nécessite une compréhension claire de votre objectif principal pour le film mince.

- Si votre objectif principal est une métallisation rapide et rentable sur des surfaces simples : L'évaporation thermique est le choix le plus efficace et le plus économique.

- Si votre objectif principal est un film à forte adhérence, durable et dense pour l'optique ou les semi-conducteurs : La pulvérisation cathodique est la méthode supérieure en raison de l'énergie plus élevée des atomes déposés.

- Si votre objectif principal est de revêtir uniformément des matériaux sensibles à la température ou des formes complexes : La température de processus plus basse de la pulvérisation cathodique et sa meilleure couverture d'étape en font le choix définitif.

- Si votre objectif principal est de déposer des alliages ou des composés avec une stœchiométrie précise : La pulvérisation cathodique est plus fiable et garantit que le film résultant reflète fidèlement le matériau source.

En fin de compte, votre choix est une décision stratégique qui équilibre le besoin de vitesse de dépôt avec l'exigence de qualité et de performance du film final.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Pulvérisation cathodique |

|---|---|---|

| Mécanisme | Énergie thermique (chauffage) | Énergie cinétique (impact plasma) |

| Adhérence du film | Inférieure | Supérieure, haute densité |

| Vitesse de dépôt | Plus rapide, taux élevé | Plus lente |

| Couverture sur formes complexes | En ligne de mire, limitée | Excellente, uniforme |

| Température du processus | Plus élevée, peut endommager les substrats sensibles | Plus basse, idéale pour les matériaux sensibles |

| Polyvalence des matériaux | Limitée, métaux simples | Élevée, alliages, diélectriques |

Vous avez du mal à choisir entre la pulvérisation cathodique et l'évaporation thermique pour les besoins de votre laboratoire en matière de films minces ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour des revêtements précis et durables. Que vous ayez besoin d'une métallisation rapide ou de films à forte adhérence pour des substrats sensibles, nos experts peuvent vous aider à sélectionner le bon système de dépôt pour améliorer l'efficacité de votre recherche et de votre production. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quel est le processus de revêtement par faisceau d'électrons ? Obtenez des films minces de haute pureté et de précision pour votre laboratoire

- Qu'est-ce que la méthode de dépôt par évaporation thermique ? Un guide simple du revêtement de couches minces

- Quel type de dépôt est obtenu sous vide poussé ? Obtenez des couches minces pures et haute performance avec le PVD

- Quel est le processus thermique d'évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les avantages de l'évaporation thermique ? Dépôt de couches minces rapide et peu coûteux

- Le dépôt est-il identique à l'évaporation ? Démêler la hiérarchie de la technologie des films minces

- Quel est le processus de revêtement sous vide ? Obtenez une ingénierie de surface supérieure pour vos produits

- Quel est le principe de l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté