À la base, le processus de recuit modifie systématiquement les propriétés d'un matériau en le rendant plus tendre et plus ductile. Ceci est réalisé grâce à un cycle de traitement thermique contrôlé qui implique de chauffer le matériau à une température spécifique, de le maintenir à cette température, puis de le refroidir lentement. Les objectifs principaux sont de soulager les contraintes internes, d'augmenter la douceur et la ductilité, et d'affiner la structure cristalline interne du matériau, le rendant plus facile à travailler.

L'objectif central du recuit est de « réinitialiser » fondamentalement la microstructure d'un matériau. En réduisant les défauts internes et en soulageant les contraintes, il sacrifie la dureté et la résistance pour un gain significatif en ductilité et en aptitude au travail.

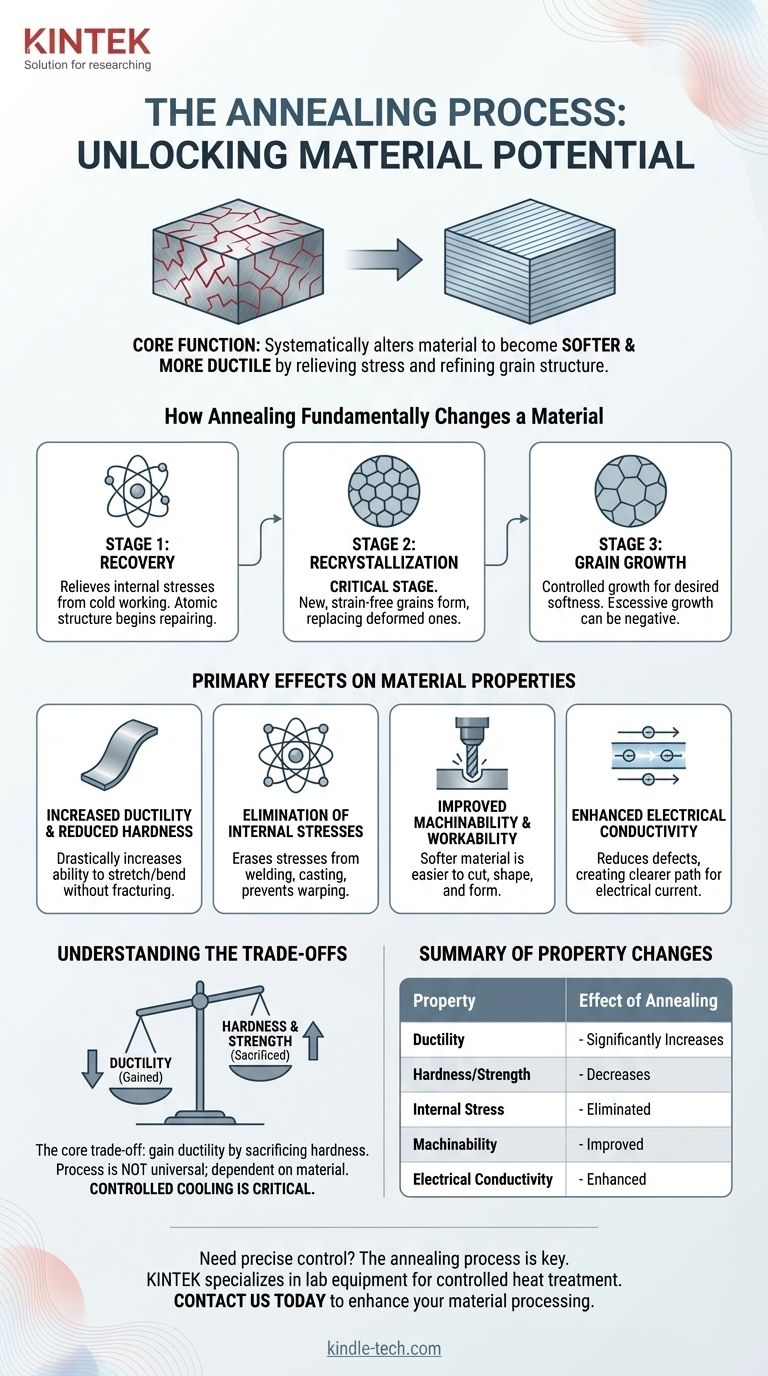

Comment le recuit modifie fondamentalement un matériau

Le recuit n'est pas simplement un processus de chauffage ; c'est une transformation précise en trois étapes au niveau microscopique. Comprendre ces étapes est essentiel pour comprendre ses effets sur les propriétés finales d'un matériau.

Étape 1 : La récupération

Avant tout changement structurel majeur, le matériau subit d'abord une récupération. Lorsque la température augmente, cette étape initiale soulage les contraintes internes qui ont pu être introduites lors de processus tels que l'écrouissage ou l'usinage. La structure atomique gagne suffisamment d'énergie pour commencer à réparer les défauts mineurs.

Étape 2 : La recristallisation

C'est l'étape la plus critique. Lorsque le matériau est maintenu à sa température cible, de nouveaux grains sans contrainte commencent à se former et à croître. Ces nouveaux cristaux remplacent les anciens grains déformés qui étaient remplis de dislocations — des défauts microscopiques qui rendent un matériau dur et cassant.

Étape 3 : La croissance du grain

Si le matériau est maintenu à la température de recuit trop longtemps, les nouveaux grains sans contrainte continueront de croître en taille. Cette étape doit être soigneusement contrôlée, car une croissance excessive des grains peut parfois avoir un impact négatif sur certaines propriétés, mais une phase de croissance contrôlée est essentielle pour obtenir la douceur souhaitée.

Les principaux effets sur les propriétés des matériaux

La réinitialisation microstructurale qui se produit pendant le recuit se traduit directement par des changements tangibles dans le comportement mécanique et physique du matériau.

Augmentation de la ductilité et réduction de la dureté

C'est l'effet le plus connu. En éliminant les dislocations et en créant une structure de grains plus uniforme, le recuit augmente considérablement la capacité d'un matériau à être étiré, plié ou formé sans se fracturer. Ceci se fait au détriment direct de la dureté et de la résistance à la traction.

Élmination des contraintes internes

Les processus tels que le soudage, la coulée et la déformation à froid créent des contraintes importantes dans la structure d'un matériau. Le recuit permet au réseau atomique de se détendre dans un état de plus faible énergie, effaçant ainsi cette contrainte interne. Ceci est essentiel pour prévenir la déformation, la fissuration ou l'instabilité dimensionnelle plus tard dans la vie de la pièce.

Amélioration de l'usinabilité et de l'aptitude au travail

Un matériau plus tendre, plus ductile et sans contrainte est fondamentalement plus facile à couper, à façonner et à former. L'aptitude au travail améliorée après recuit réduit l'usure des outils et permet des processus de fabrication plus agressifs, tels que l'emboutissage profond ou le pliage complexe.

Augmentation de la conductivité électrique

Les dislocations de la structure cristalline qui rendent un matériau dur entravent également le flux d'électrons. En réduisant le nombre de ces défauts, le processus de recuit crée un chemin plus clair pour le courant électrique, entraînant souvent une augmentation mesurable de la conductivité.

Comprendre les compromis

Le recuit est un outil puissant, mais son application implique de mettre en balance des propriétés concurrentes. Ce n'est pas une solution universelle pour améliorer un matériau.

L'équilibre dureté contre ductilité

Le compromis fondamental est inévitable : vous gagnez en ductilité en sacrifiant la dureté et la résistance. L'objectif du recuit est de déplacer le matériau vers un état plus tendre et plus malléable. Si une résistance élevée est l'objectif final, une autre forme de traitement thermique sera nécessaire une fois le processus de formage terminé.

Le processus n'est pas universel

Le processus de recuit correct dépend fortement du matériau spécifique. Les températures requises, les temps de maintien et les vitesses de refroidissement pour l'acier sont très différents de ceux de l'aluminium, du cuivre ou du laiton. Chaque système d'alliage a ses propres exigences uniques pour obtenir les changements microstructuraux souhaités.

Le refroidissement contrôlé est essentiel

La vitesse de refroidissement est sans doute aussi importante que la température de chauffage. La vitesse de refroidissement lente caractéristique du recuit est ce qui permet à la nouvelle structure de grains sans contrainte de se former correctement. Un refroidissement trop rapide peut introduire de nouvelles contraintes ou créer une microstructure différente et plus dure, ce qui va à l'encontre de l'objectif du processus.

Faire le bon choix pour votre objectif

Le recuit doit être considéré comme un outil précis pour préparer un matériau à une tâche spécifique ou pour restaurer ses propriétés après un processus exigeant.

- Si votre objectif principal est de vous préparer à un façonnage important (par exemple, emboutissage profond ou estampage) : Le recuit est essentiel pour maximiser la ductilité et empêcher le matériau de se fissurer pendant le formage.

- Si votre objectif principal est de stabiliser une pièce après soudage ou usinage intensif : Un recuit de soulagement des contraintes est essentiel pour prévenir la distorsion future et assurer la précision dimensionnelle.

- Si votre objectif principal est de restaurer l'aptitude au travail d'un matériau écroui : Le recuit peut réinitialiser la microstructure, rendant le matériau à nouveau tendre et ductile pour les étapes de traitement ultérieures.

En fin de compte, le recuit vous offre un contrôle précis sur la structure interne d'un matériau pour obtenir des résultats d'ingénierie spécifiques et prévisibles.

Tableau récapitulatif :

| Changement de propriété | Effet du recuit |

|---|---|

| Ductilité | Augmente considérablement |

| Dureté/Résistance | Diminue |

| Contrainte interne | Éliminée |

| Usinabilité | Améliorée |

| Conductivité électrique | Améliorée |

Besoin d'un contrôle précis des propriétés de votre matériau ? Le processus de recuit est essentiel pour obtenir des métaux plus tendres et plus malléables pour la fabrication et la R&D. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables requis pour le traitement thermique contrôlé, répondant aux besoins précis des laboratoires et des scientifiques des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre traitement des matériaux et atteindre vos objectifs d'ingénierie spécifiques.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quelle est la durée d'application de la chaleur pendant le processus de traitement thermique de recuit ? Le temps de maintien critique expliqué

- Qu'est-ce que le dépôt par évaporation thermique en couche mince ? Un guide simple pour le revêtement sous vide poussé

- Pourquoi un four de séchage sous vide doit-il être utilisé pour traiter les moules en graphite ? Assurer un frittage par pressage à chaud sans défaut

- Pourquoi un four sous vide de laboratoire est-il nécessaire pour la préparation des LIPS ? Activation des pores ZIF-8 et infusion de lubrifiant

- Comment entretenir un four sous vide à zone chaude ? Prolongez la durée de vie et assurez la qualité du processus

- Comment déterminer si la température d'un joint est suffisamment élevée pour le brasage ? Lisez l'article sur le décapant pour une liaison parfaite.

- Quelle est la fonction d'une étuve de séchage sous vide pour le traitement du PEO ? Clé pour les électrolytes solides de haute performance

- Que fait la trempe dans le traitement thermique ? Contrôler les vitesses de refroidissement pour obtenir les propriétés matérielles souhaitées