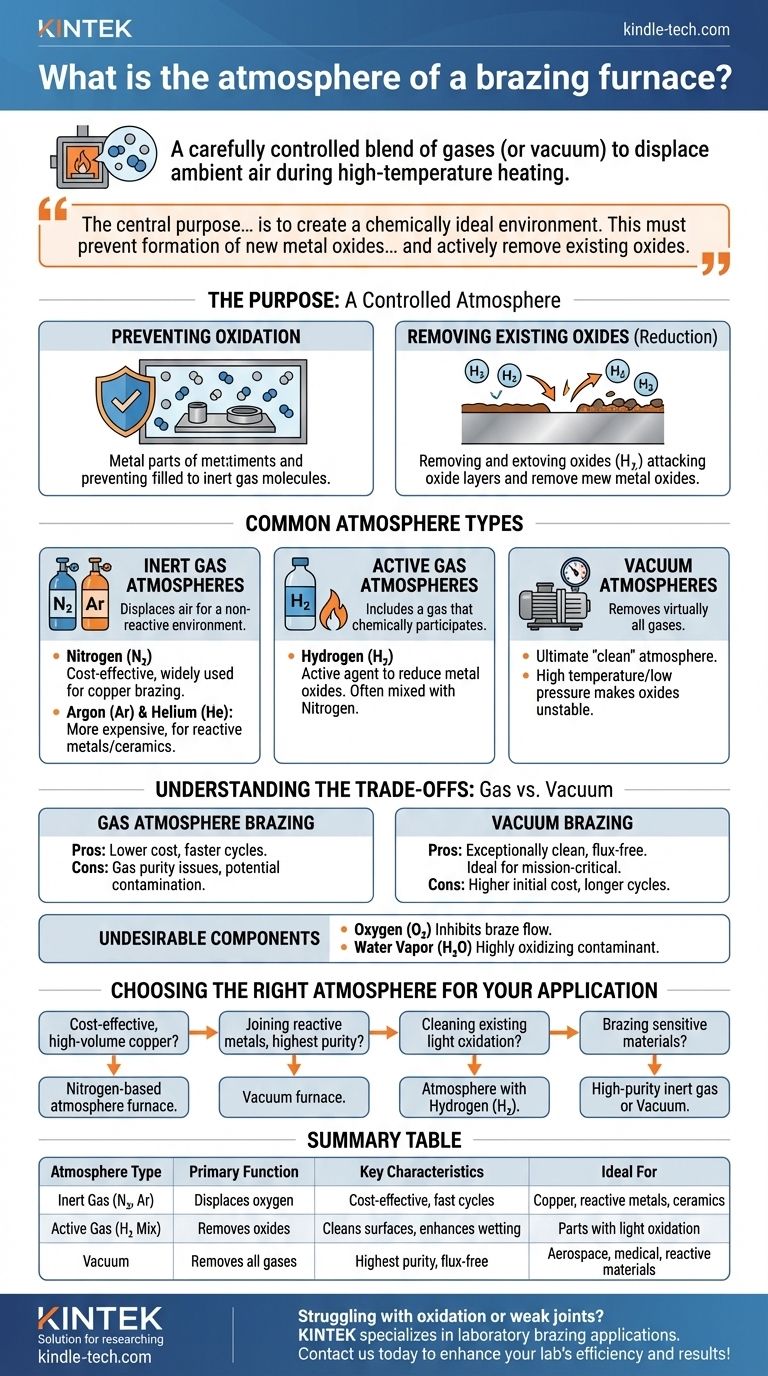

Dans le brasage, « l'atmosphère » du four est le mélange de gaz soigneusement contrôlé — ou l'absence de gaz dans le cas d'un vide — qui entoure les pièces pendant le cycle de chauffage à haute température. Cet environnement est géré activement pour déplacer l'air ambiant, principalement l'oxygène, qui autrement ruinerait le processus de brasage en créant des couches d'oxyde sur les surfaces métalliques qui empêchent le métal d'apport de braser.

L'objectif central d'une atmosphère de four de brasage est de créer un environnement chimiquement idéal. Cet environnement doit non seulement empêcher la formation de nouveaux oxydes métalliques à haute température, mais aussi, dans de nombreux cas, éliminer activement les oxydes existants pour garantir que le métal d'apport de brasage puisse mouiller et adhérer correctement aux matériaux de base.

Le but d'une atmosphère contrôlée

Lorsque les métaux sont chauffés aux températures de brasage, ils réagissent agressivement avec l'oxygène présent dans l'air. Cette réaction, appelée oxydation, crée un film à la surface des pièces. Une atmosphère contrôlée est la solution à ce problème fondamental.

Prévention de l'oxydation

La fonction la plus basique d'une atmosphère de brasage est de déplacer l'oxygène. En remplissant la chambre du four avec un gaz spécifique comme l'azote ou l'argon, ou en évacuant l'air pour créer un vide, vous éliminez l'oxygène qui provoquerait autrement une oxydation dommageable.

Élimination des oxydes existants (Réduction)

Une fonction plus avancée consiste à nettoyer activement les pièces. Les atmosphères contenant un gaz actif, le plus souvent de l'hydrogène (H₂), peuvent réagir chimiquement avec et éliminer les légers oxydes qui étaient déjà présents sur les surfaces métalliques avant leur entrée dans le four. Ce processus est connu sous le nom de réduction.

Types courants d'atmosphères de brasage

Le choix de l'atmosphère dépend des matériaux assemblés, de la qualité de joint requise et des considérations de coût. Les principales méthodes impliquent l'utilisation de gaz spécifiques ou la création d'un vide.

Atmosphères de gaz inerte

Les gaz inertes sont utilisés pour déplacer l'air et fournir un environnement neutre et non réactif. Un léger vide est souvent appliqué en premier pour éliminer la majeure partie de l'air avant que la chambre ne soit réalimentée en gaz inerte.

- Azote (N₂) : Une atmosphère économique et largement utilisée, particulièrement pour le brasage du cuivre et de ses alliages. Il est excellent pour déplacer l'oxygène.

- Argon (Ar) & Hélium (He) : Ce sont des gaz inertes plus coûteux utilisés pour braser des métaux réactifs (comme le titane) ou des céramiques qui pourraient réagir négativement avec l'azote.

Atmosphères de gaz actif

Ces atmosphères comprennent un gaz qui participe activement au processus.

- Hydrogène (H₂) : En tant qu'agent actif principal, l'hydrogène est inestimable pour sa capacité à réduire les oxydes métalliques. Il est souvent mélangé en faibles pourcentages avec de l'azote pour créer une atmosphère réductrice qui nettoie les pièces pendant leur chauffage.

Atmosphères sous vide

Un four sous vide n'introduit pas de gaz ; il élimine plutôt pratiquement tous les gaz de la chambre de chauffage à l'aide de pompes puissantes. C'est l'atmosphère « propre » ultime.

Aux très basses pressions et hautes températures à l'intérieur d'un four sous vide, de nombreux oxydes métalliques deviennent instables et se décomposent ou se « subliment » simplement de la surface de la pièce. Cela laisse un métal de base exceptionnellement propre sur lequel le métal d'apport de brasage peut s'écouler.

Comprendre les compromis : Gaz contre vide

Les atmosphères gazeuses et sous vide sont toutes deux efficaces, mais elles répondent à des besoins différents et présentent des avantages et des inconvénients distincts.

Brasage en atmosphère gazeuse

Cette méthode offre une grande flexibilité et est très efficace pour de nombreuses applications courantes. Le four est scellé et purgé avec un mélange de gaz contrôlé.

- Avantages : Coût d'équipement généralement inférieur, temps de cycle plus rapides que le vide, et très efficace pour les matériaux comme le cuivre lorsqu'on utilise une atmosphère à base d'azote.

- Inconvénients : Nécessite une gestion minutieuse de la pureté et des débits de gaz. La présence d'impuretés comme la vapeur d'eau ou l'oxygène résiduel peut toujours provoquer de l'oxydation.

Brasage sous vide

Considéré comme le processus de brasage haut de gamme, le brasage sous vide excelle dans les applications de haute pureté et critiques.

- Avantages : Produit des joints exceptionnellement propres, solides et sans flux. Il est idéal pour les géométries complexes et les matériaux réactifs trouvés dans les domaines aérospatial, médical et scientifique.

- Inconvénients : Coût d'équipement initial plus élevé et temps de cycle potentiellement plus longs en raison de la nécessité de pomper la chambre jusqu'à un vide poussé.

Composants indésirables

Quelle que soit la méthode, deux composants sont presque toujours préjudiciables au processus :

- Oxygène (O₂) : La principale cause d'oxydation qui inhibe l'écoulement du brasage.

- Vapeur d'eau (H₂O) : Peut être très oxydante aux températures de brasage et est généralement considérée comme un contaminant indésirable dans l'atmosphère du four.

Choisir la bonne atmosphère pour votre application

Sélectionner l'atmosphère correcte est essentiel pour obtenir un joint de brasage réussi et fiable. Votre choix doit être guidé par le matériau et les exigences d'utilisation finale de la pièce.

- Si votre objectif principal est le brasage du cuivre à haut volume et rentable : Un four à atmosphère à base d'azote est un choix excellent et efficace.

- Si votre objectif principal est d'assembler des métaux réactifs ou d'obtenir des joints de la plus haute pureté pour l'aérospatiale : Un four sous vide est la solution supérieure, car il élimine le flux et assure une intégrité maximale du joint.

- Si votre objectif principal est de nettoyer les pièces présentant une légère oxydation existante pendant le processus : Une atmosphère contenant un pourcentage d'hydrogène (H₂) agira comme un agent réducteur pour préparer la surface.

- Si votre objectif principal est de braser des matériaux sensibles comme l'aluminium ou certaines céramiques : Une atmosphère de gaz inerte de haute pureté (comme l'argon) ou un four sous vide fournira l'environnement non réactif nécessaire.

En fin de compte, contrôler l'atmosphère du four consiste à créer l'environnement chimique idéal pour que le métal d'apport se lie parfaitement aux métaux de base.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Gaz inerte (N₂, Ar) | Déplace l'oxygène pour prévenir l'oxydation | Rentable, temps de cycle rapides | Cuivre, métaux réactifs, céramiques |

| Gaz actif (Mélange H₂) | Élimine les oxydes existants par réduction | Nettoie les surfaces, améliore le mouillage | Pièces avec légère oxydation |

| Vide | Élimine tous les gaz ; les oxydes se décomposent à haute chaleur | Pureté maximale, joints sans flux | Aérospatiale, médical, matériaux réactifs |

Vous rencontrez des problèmes d'oxydation ou de joints faibles dans votre processus de brasage ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant des solutions sur mesure pour les applications de brasage en laboratoire. Notre expertise garantit que vous obtenez le contrôle parfait de l'atmosphère pour des joints métalliques solides et fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours et consommables de brasage peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four à moufle de laboratoire 1200℃

Les gens demandent aussi

- Comment un four de graphitisation par induction facilite-t-il la transformation du carbone non brûlé en graphite synthétique ?

- Comment un four à haute température facilite-t-il la synthèse des phases MAX de Zr3(Al1-xSix)C2 ? Obtenir une pureté de phase

- Quelle est l'importance de l'utilisation d'un four tubulaire avec des tubes de quartz scellés sous vide ? Maîtriser la synthèse de céramiques

- Pourquoi un four à haute température est-il requis pour la synthèse de Li7P2S8I ? Atteindre une conductivité ionique de pointe

- Pourquoi un four à haute température avec contrôle d'atmosphère est-il requis pour le rGO ? Améliorez la qualité de vos recherches sur le carbone