Le brasage est fondamentalement défini par la température, mais il n'existe pas de valeur "moyenne" unique applicable à toutes les situations. Au lieu de cela, le processus se déroule sur une large plage qui commence toujours au-dessus de 450°C (840°F). La température précise requise est entièrement déterminée par l'alliage de métal d'apport utilisé pour assembler vos métaux de base spécifiques.

L'enseignement essentiel n'est pas de rechercher une température de brasage "moyenne", mais de comprendre que la température correcte est dictée par le point de fusion de l'alliage d'apport choisi. Cette température doit être suffisamment élevée pour faire fondre l'apport, mais suffisamment basse pour maintenir les métaux de base solides.

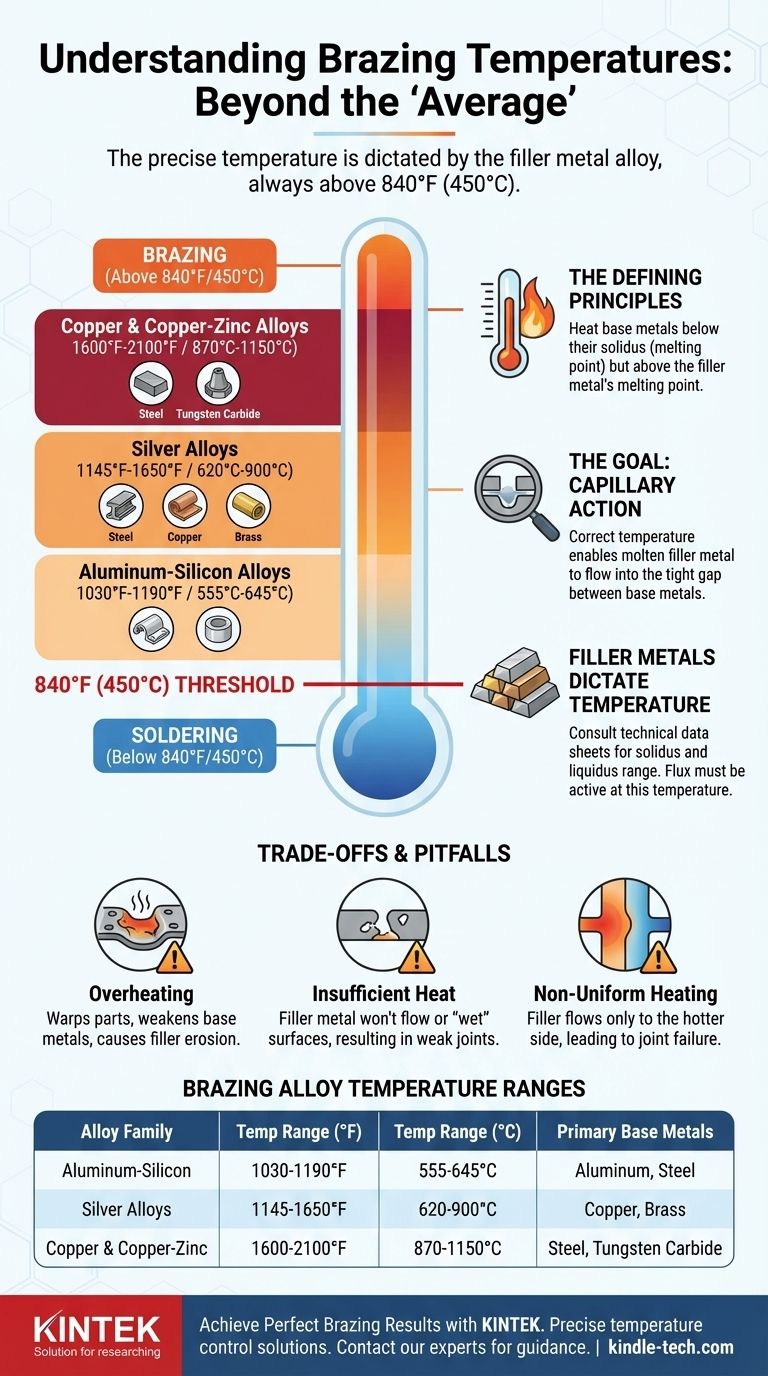

Les principes définissant la température de brasage

Le brasage occupe un espace thermique spécifique entre le soudage à l'étain et le soudage. Cette fenêtre de température permet de réaliser des joints solides et propres sans faire fondre les pièces à assembler.

Le seuil de 450°C (840°F)

Cette température est la ligne de démarcation reconnue internationalement. Tout processus d'assemblage utilisant un métal d'apport qui fond en dessous de 450°C (840°F) est classé comme soudage à l'étain. Tout processus au-dessus de ce point est classé comme brasage.

Rester en dessous du solidus du métal de base

Le solidus est la température à laquelle un métal ou un alliage commence à fondre. Le principe fondamental du brasage est de chauffer les métaux de base à une température qui est inférieure à leur solidus mais supérieure au point de fusion du métal d'apport.

L'objectif : permettre l'action capillaire

Atteindre la température de brasage correcte est ce qui crée les conditions de l'action capillaire. C'est la force physique qui attire le métal d'apport fondu dans l'espace étroit entre les métaux de base, créant une liaison métallurgique complète et solide lors du refroidissement.

Comment les métaux d'apport dictent la température de brasage

L'alliage spécifique que vous choisissez comme métal d'apport est le facteur le plus important pour déterminer votre température cible. Différents alliages sont conçus pour différents métaux de base et ont des plages de fusion très différentes.

Plages de températures courantes par famille d'alliages

- Alliages aluminium-silicium : Utilisés pour le brasage de l'aluminium, ils opèrent dans une fenêtre de température très étroite et relativement basse, typiquement autour de 555°C - 645°C (1030°F - 1190°F).

- Alliages d'argent : Ce sont certains des alliages de brasage à usage général les plus courants pour l'assemblage de l'acier, du cuivre et du laiton. Ils ont une large plage de fonctionnement de 620°C - 900°C (1145°F - 1650°F).

- Alliages de cuivre et de cuivre-zinc : Souvent utilisés pour le brasage de l'acier et du carbure de tungstène, ils nécessitent des températures plus élevées, généralement dans la plage de 870°C - 1150°C (1600°F - 2100°F).

Lecture des spécifications d'un métal d'apport

Les professionnels ne devinent jamais. Consultez toujours la fiche technique fournie par le fabricant du métal d'apport. Cette fiche indiquera le solidus de l'alliage (quand il commence à fondre) et le liquidus (quand il est entièrement fondu), vous donnant la plage de travail précise.

Le rôle du flux

Le flux de brasage, qui nettoie le joint et prévient l'oxydation, a également une plage de température active. Vous devez sélectionner un flux qui est entièrement actif à la température requise par votre métal d'apport choisi.

Comprendre les compromis et les pièges

Le contrôle de la chaleur est la compétence la plus critique en brasage. Atteindre simplement une température ne suffit pas ; la manière dont vous l'appliquez et la maintenez détermine le succès ou l'échec du joint.

Le danger de la surchauffe

Dépasser la température nécessaire peut déformer les pièces, affaiblir les métaux de base par recuit, ou même les faire fondre entièrement. Cela peut également provoquer l'érosion du métal de base par le métal d'apport, créant un point faible.

Le problème d'une chaleur insuffisante

Si les métaux de base ne sont pas suffisamment chauds, le métal d'apport ne s'écoulera pas ou ne "mouillera" pas correctement les surfaces. Cela empêche l'action capillaire, entraînant une liaison incomplète et de faible résistance avec des vides et des lacunes.

Le besoin d'un chauffage uniforme

Les deux pièces à assembler doivent atteindre la température cible en même temps. Si une pièce est plus chaude que l'autre, l'apport ne s'écoulera que vers le côté le plus chaud, ce qui entraînera un joint défectueux.

Sélection de la température correcte pour votre projet

Votre choix de métal de base est le point de départ de chaque décision de brasage. À partir de là, vous pouvez sélectionner l'apport approprié et déterminer la température exacte requise.

- Si votre objectif principal est d'assembler du cuivre ou de l'acier : Commencez par examiner les alliages de brasage à base d'argent, qui opèrent généralement dans la plage polyvalente de 620°C à 900°C (1145°F à 1650°F).

- Si votre objectif principal est de travailler avec de l'aluminium : Vous devez utiliser un alliage d'apport aluminium-silicium à basse température spécifiquement conçu pour sa plage de travail étroite, autour de 600°C (1100°F).

- Si vous n'êtes pas sûr des matériaux : Identifiez toujours vos métaux de base en premier, car c'est le facteur le plus important pour sélectionner le bon métal d'apport et, par conséquent, la bonne température de brasage.

En fin de compte, la bonne température de brasage n'est pas une moyenne, mais une valeur précise dictée par les matériaux que vous avez l'intention d'assembler.

Tableau récapitulatif :

| Famille d'alliages de brasage | Plage de températures courante (°F) | Plage de températures courante (°C) | Métaux de base principaux |

|---|---|---|---|

| Aluminium-Silicium | 1030°F - 1190°F | 555°C - 645°C | Aluminium |

| Alliages d'argent | 1145°F - 1650°F | 620°C - 900°C | Acier, Cuivre, Laiton |

| Cuivre & Cuivre-Zinc | 1600°F - 2100°F | 870°C - 1150°C | Acier, Carbure de Tungstène |

Obtenez des résultats de brasage parfaits avec KINTEK

Le choix de la bonne température de brasage est essentiel pour créer des joints solides et fiables. La chaleur précise requise dépend de votre métal d'apport spécifique et de vos matériaux de base. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour assurer un contrôle précis de la température et des résultats de brasage réussis à chaque fois.

Nos experts peuvent vous aider à :

- Identifier le bon métal d'apport pour vos métaux de base spécifiques.

- Sélectionner le bon four ou système de chauffage pour atteindre et maintenir la température précise que votre projet exige.

- Approvisionner les flux et consommables nécessaires pour assurer une liaison propre et solide.

Ne laissez pas des températures incorrectes compromettre votre travail. Contactez notre équipe technique dès aujourd'hui pour discuter de votre application de brasage et découvrir comment les solutions de KINTEK peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi appelle-t-on un four à moufle un four à moufle ? La clé d'un chauffage à haute température sans contamination

- Quelle est la construction d'un four à moufle ? Découvrez l'ingénierie de précision pour un chauffage pur et contrôlé

- Quel est l'élément chauffant d'un four à moufle ? Le moteur de la précision à haute température

- Qu'est-ce que la vérification de la température d'un four à moufle ? Assurer un traitement thermique précis

- Quelle est la signification d'un four à moufle ? La clé d'un traitement pur à haute température