La meilleure et la plus courante des brasures pour l'aluminium est un alliage d'apport aluminium-silicium (Al-Si). Ces alliages sont spécifiquement conçus avec un point de fusion inférieur à celui des pièces mères en aluminium que vous joignez, mais suffisamment élevé pour créer une liaison solide et permanente. Cependant, le choix véritablement « meilleur » est un système qui combine le bon métal d'apport avec le flux correct et une méthode de chauffage précise pour surmonter les défis chimiques uniques de l'aluminium.

Le défi fondamental dans le brasage de l'aluminium n'est pas l'assemblage lui-même, mais la nécessité de vaincre la couche d'oxyde d'aluminium, dure et à haute température, qui se forme instantanément à sa surface. La meilleure approche de brasage est celle qui élimine efficacement cette couche d'oxyde, permettant au métal d'apport de former une liaison métallurgique directe avec l'aluminium propre en dessous.

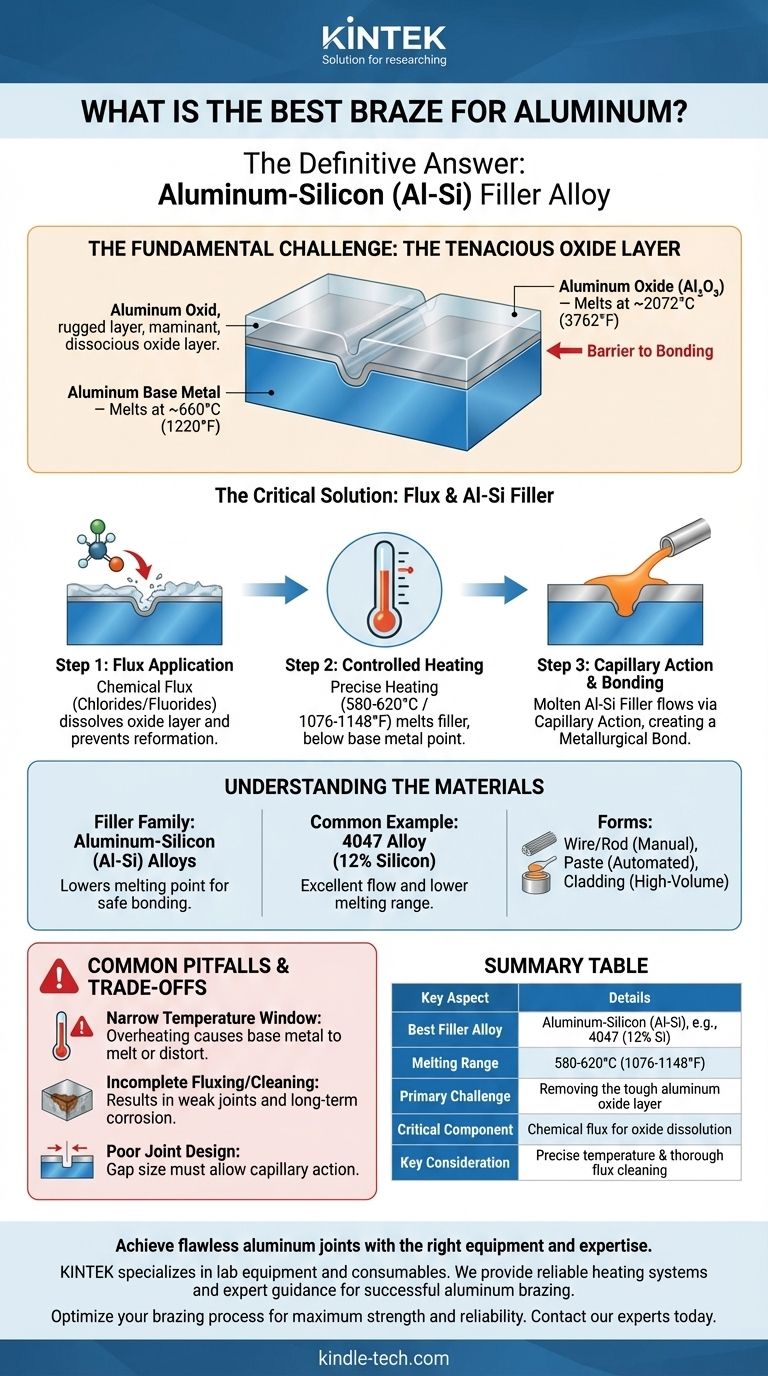

Le Défi Fondamental : L'Oxyde d'Aluminium

Avant de sélectionner un métal d'apport, vous devez comprendre l'obstacle principal à l'assemblage de l'aluminium. C'est une barrière chimique qui dicte l'intégralité du processus.

La Couche d'Oxyde Tenace

L'aluminium est un métal très réactif. Dès qu'il est exposé à l'air, il forme une couche d'oxyde d'aluminium (Al₂O₃) dure, transparente et chimiquement inerte.

Cette couche d'oxyde est auto-réparatrice, se reformant instantanément si elle est rayée ou retirée.

Pourquoi cet Oxyde est un Problème

Le point de fusion de la couche d'oxyde d'aluminium est d'environ 2072°C (3762°F). Ceci est bien supérieur au point de fusion du métal de base aluminium lui-même, qui est d'environ 660°C (1220°F).

Vous ne pouvez pas braser à travers cette barrière d'oxyde. Le métal d'apport s'agglomérera simplement à la surface, refusant de « mouiller » ou de se lier à l'aluminium sous-jacent.

Le Rôle Critique du Flux

Pour résoudre ce problème, le brasage nécessite un flux. Le flux est un composé chimique agressif, généralement un mélange de chlorures et de fluorures, qui remplit deux fonctions essentielles.

Premièrement, il attaque chimiquement et dissout la couche d'oxyde lorsque la pièce est chauffée. Deuxièmement, il protège la zone de joint nettoyée de l'oxygène, empêchant l'oxyde de se reformer et permettant au métal d'apport en fusion de s'écouler librement.

Comprendre les Matériaux de Brasage de l'Aluminium

La « brasure » elle-même est une combinaison d'un métal d'apport spécifique et d'un flux correspondant.

La Famille des Alliages d'Apport Aluminium-Silicium (Al-Si)

La norme de l'industrie pour le brasage de l'aluminium est la famille des alliages aluminium-silicium. L'ajout de silicium à l'aluminium abaisse efficacement son point de fusion.

Ces métaux d'apport sont conçus pour fondre dans une fenêtre précise, généralement entre 580-620°C (1076-1148°F). Cette température est suffisamment élevée pour une liaison solide mais bien en dessous du point de fusion de la plupart des alliages de base en aluminium courants.

Exemple d'Alliage Courant : 4047

Un excellent exemple est l'alliage 4047, qui contient environ 12 % de silicium. Son bas point de fusion et ses excellentes caractéristiques d'écoulement en font l'un des métaux d'apport les plus utilisés pour braser des alliages tels que 6061 et 3003.

Formes du Matériau d'Apport

Le métal d'apport et le flux peuvent être appliqués de plusieurs manières, selon le processus de fabrication :

- Fil/Tige : Pour le brasage manuel à la torche, souvent enrobé de flux.

- Pâte : Un mélange de métal d'apport en poudre et de flux qui peut être distribué avec précision.

- Placage (Cladding) : Feuille de brasage où une fine couche de l'alliage d'apport est liée métallurgiquement à un alliage de base central. Ceci est courant dans la production à grand volume, comme pour les radiateurs automobiles.

Pièges Courants et Compromis

Le succès du brasage de l'aluminium nécessite de comprendre sa fenêtre de processus étroite et ses points de défaillance potentiels.

La Fenêtre de Température Étroite

Le plus grand défi est le contrôle de la température. Le point de fusion du métal d'apport Al-Si est seulement légèrement inférieur au point de fusion du matériau de base.

Une surchauffe, même minime, peut provoquer l'affaissement, la déformation ou la fusion complète de la pièce entière. Un chauffage précis et uniforme est absolument essentiel.

Fluxage ou Nettoyage Incomplet

Le flux doit être présent partout où la brasure est censée s'écouler. Toute zone manquée conservera sa couche d'oxyde, entraînant un joint incomplet ou défaillant.

De plus, la plupart des flux efficaces sont très corrosifs. Après le brasage, tous les résidus de flux doivent être soigneusement nettoyés de la pièce, généralement avec de l'eau chaude et un brossage, pour éviter une corrosion à long terme qui pourrait détruire l'assemblage.

Mauvaise Conception du Joint

Le brasage repose sur l'action capillaire pour attirer le métal d'apport en fusion dans l'espace entre les deux pièces.

Si l'espace est trop grand, l'action capillaire sera trop faible pour remplir le joint. Si l'espace est trop petit, le flux et l'apport peuvent ne pas être en mesure de le pénétrer, entraînant des vides et une liaison faible.

Faire le Bon Choix pour Votre Objectif

Sélectionner la « meilleure » brasure consiste à adapter les matériaux et le processus à votre objectif spécifique.

- Si votre objectif principal est d'assembler des alliages d'aluminium courants (comme 6061 ou 3003) : Un métal d'apport Al-Si comme le 4047 est la norme de l'industrie et votre meilleur point de départ, associé à un flux chimique approprié.

- Si vous fabriquez des assemblages complexes comme des échangeurs de chaleur : Envisagez d'utiliser une feuille de brasage plaquée (clad), qui offre l'application la plus uniforme et la plus fiable du métal d'apport.

- Si vous effectuez des réparations manuelles ou du prototypage à la torche : Utilisez une tige de brasage enrobée de flux ou fourrée au flux et privilégiez la pratique d'une application de chaleur uniforme pour éviter de faire fondre la pièce de base.

- Si la fiabilité à long terme est votre priorité absolue : Votre processus doit inclure une étape de nettoyage post-brasage rigoureuse et validée pour éliminer complètement tout résidu de flux corrosif.

En fin de compte, le succès du brasage de l'aluminium dépend moins d'un seul alliage « meilleur » que d'un système contrôlé composé du bon apport, du bon flux et de la bonne chaleur.

Tableau Récapitulatif :

| Aspect Clé | Détails |

|---|---|

| Meilleur Alliage d'Apport | Aluminium-Silicium (Al-Si), ex. 4047 (12 % Si) |

| Plage de Fusion | 580-620°C (1076-1148°F) |

| Défi Principal | Éliminer la couche d'oxyde d'aluminium tenace (fond à ~2072°C) |

| Composant Critique | Flux chimique (chlorures/fluorures) pour dissoudre l'oxyde et empêcher sa reformation |

| Formes Courantes | Fil/tige, pâte, ou feuille de brasage plaquée |

| Considération Clé | Le contrôle précis de la température et le nettoyage complet du flux après brasage sont essentiels |

Obtenez des joints en aluminium impeccables avec l'équipement et l'expertise appropriés.

Le brasage de l'aluminium nécessite un contrôle précis de la température et une compréhension approfondie de la science des matériaux pour éviter les pièges courants comme la fusion du métal de base ou la corrosion due au flux.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires. Nous fournissons les systèmes de chauffage fiables et les conseils d'experts nécessaires pour réussir le brasage de l'aluminium, que vous soyez en R&D, en prototypage ou en production.

Laissez-nous vous aider à optimiser votre processus de brasage pour une résistance et une fiabilité maximales.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Circulateur de bain d'eau de refroidissement de circulateur de chauffage de 10L pour la réaction à température constante haute et basse température

- Circulateur de refroidissement 100L pour bain thermostaté à basse température, bain-marie de refroidissement

Les gens demandent aussi

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Quelles sont les applications potentielles des nanotubes de carbone ? Amélioration des performances des batteries, des composites et de l'électronique

- En quoi les déchets plastiques sont-ils différents des autres types de déchets ? La menace cachée des microplastiques

- Comment tester la capacité d'une batterie lithium-ion ? Un guide pour une mesure précise

- Quels sont les avantages de la mousse de nickel ? Libérez des performances supérieures dans l'énergie et la catalyse