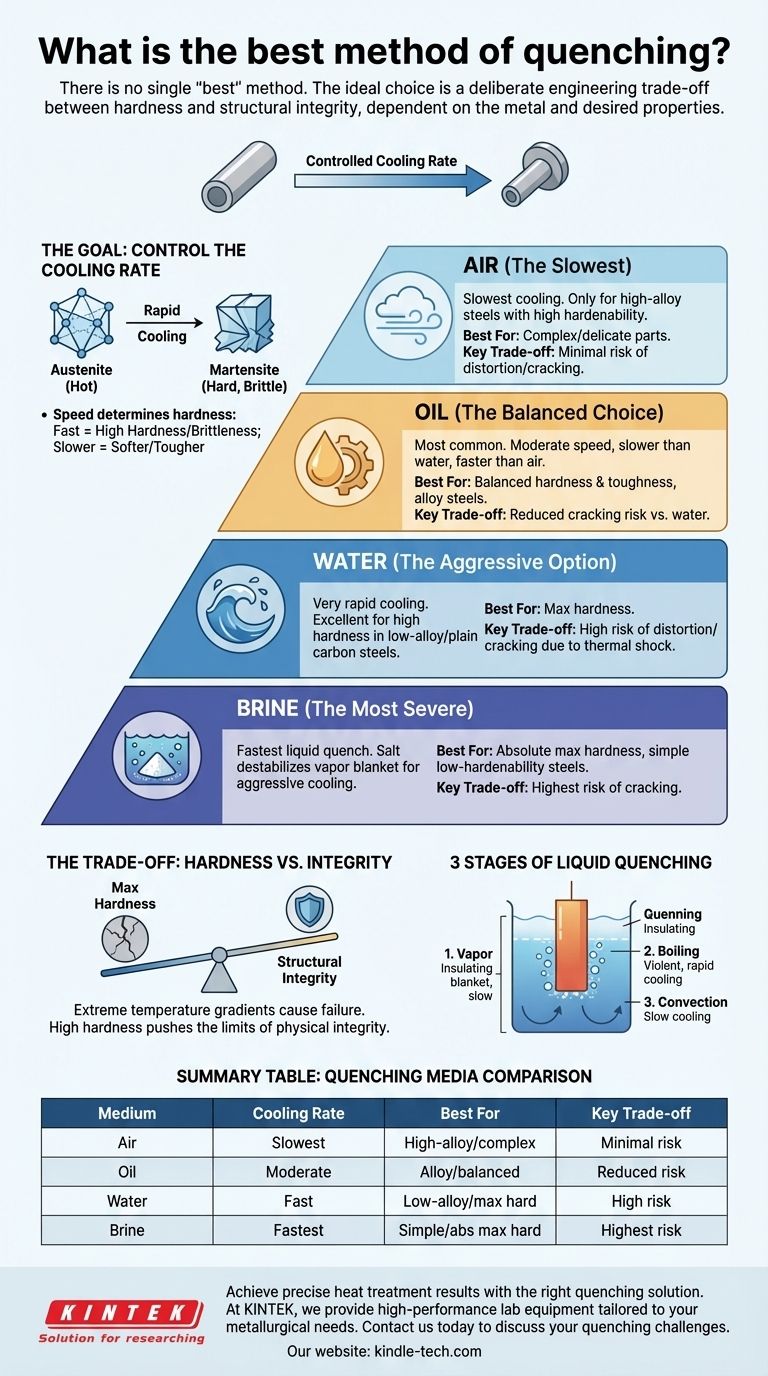

Il n'existe pas de méthode de trempe unique « meilleure ». La méthode idéale dépend entièrement du type de métal traité et des propriétés spécifiques que vous souhaitez obtenir, telles que la dureté maximale ou la stabilité dimensionnelle. Les agents de trempe les plus courants sont l'air, l'huile, l'eau et la saumure, chacun offrant une vitesse de refroidissement différente et des compromis associés.

La « meilleure » méthode de trempe est celle qui refroidit un métal spécifique juste assez rapidement pour obtenir la transformation métallurgique désirée, sans refroidir si vite qu'elle provoque la fissuration, la déformation ou le développement de contraintes internes de la pièce. Le choix est un compromis d'ingénierie délibéré entre la dureté et l'intégrité structurelle.

L'objectif de la trempe : contrôler la vitesse de refroidissement

La trempe ne consiste pas simplement à refroidir rapidement un métal chaud. Il s'agit d'un processus thermique précis conçu pour verrouiller une structure cristalline spécifique en place.

La course à la dureté

Pour les aciers, le chauffage du métal transforme sa structure interne en un état appelé austénite. L'objectif de la trempe est de refroidir l'acier si rapidement que l'austénite n'a pas le temps de se transformer en ses formes plus molles.

Au lieu de cela, ce refroidissement rapide piège la structure dans un état dur et cassant connu sous le nom de martensite. La vitesse de ce processus de refroidissement est le facteur le plus important déterminant la dureté finale de la pièce.

Pourquoi la vitesse de refroidissement est primordiale

La vitesse de refroidissement dicte directement les propriétés finales. Une trempe très rapide produit un pourcentage élevé de martensite, ce qui entraîne une dureté extrême mais aussi une fragilité importante.

Une trempe plus lente peut ne pas former autant de martensite, ce qui donne une pièce finale plus molle mais plus ductile et plus tenace. La clé est d'adapter la vitesse de refroidissement aux exigences du matériau.

Analyse des milieux de trempe courants

Chaque milieu de trempe élimine la chaleur à une vitesse différente. Comprendre cette hiérarchie est fondamental pour sélectionner le bon processus.

Air (Le plus lent)

La trempe à l'air, ou « normalisation », offre la vitesse de refroidissement la plus lente. Elle convient uniquement à certains aciers fortement alliés qui possèdent une très grande hardenabilité — la capacité innée de former de la martensite même avec un refroidissement lent.

Le principal avantage de la trempe à l'air est le risque minimal de distorsion ou de fissuration, ce qui la rend idéale pour les pièces complexes ou délicates fabriquées à partir de matériaux appropriés.

Huile (Le choix équilibré)

L'huile est l'agent de trempe le plus utilisé car elle offre une vitesse de refroidissement équilibrée — plus lente et moins sévère que l'eau, mais beaucoup plus rapide que l'air.

Cette vitesse modérée offre une bonne combinaison de dureté et de ténacité tout en réduisant considérablement le risque de fissuration par rapport aux méthodes plus agressives.

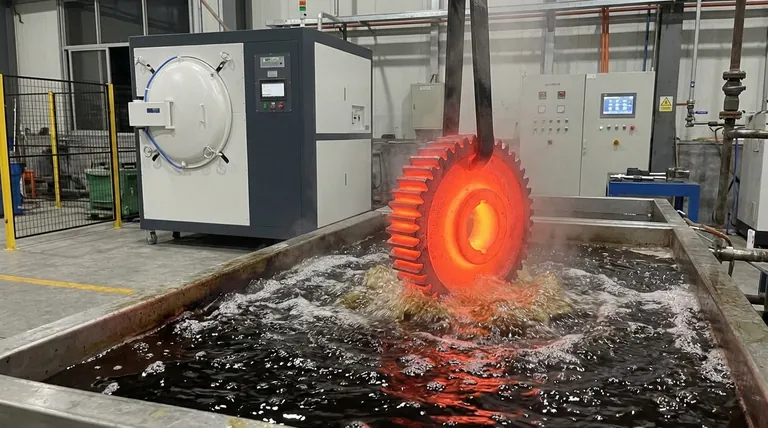

Eau (L'option agressive)

L'eau élimine la chaleur très rapidement, ce qui la rend excellente pour obtenir une dureté élevée dans les aciers faiblement alliés ou au carbone qui nécessitent une trempe rapide.

Cependant, sa vitesse est aussi son plus grand inconvénient. Le choc thermique intense crée d'énormes contraintes internes, entraînant un risque élevé de déformation et de fissuration par trempe, en particulier dans les formes complexes.

Saumure (Le plus sévère)

Une solution de sel et d'eau (saumure) offre la trempe liquide la plus rapide possible. Le sel déstabilise la couche de vapeur qui se forme autour de la pièce chaude, permettant un transfert de chaleur plus cohérent et plus agressif.

La saumure est utilisée lorsque la dureté maximale absolue est requise pour les aciers simples à faible trempabilité. Le risque de fissuration est encore plus élevé qu'avec l'eau pure.

Comprendre les compromis : Dureté contre Intégrité

Le choix d'une méthode de trempe est un exercice d'équilibre. Pousser pour une dureté maximale compromet souvent l'intégrité physique du composant.

Les trois étapes de la trempe liquide

Lorsqu'une pièce chaude entre dans un liquide comme l'huile ou l'eau, le processus de refroidissement se déroule en trois phases distinctes.

- Le stade de vapeur : Une couverture isolante de vapeur entoure immédiatement la pièce. Le refroidissement est relativement lent et inégal à ce stade.

- Le stade d'ébullition : La couverture de vapeur s'effondre et une ébullition violente commence à la surface de la pièce. C'est là que le transfert de chaleur est le plus rapide et que la majorité du durcissement se produit.

- Le stade de convection : La température de surface tombe en dessous du point d'ébullition du liquide. Le refroidissement ralentit considérablement, étant désormais piloté par la convection simple.

Le risque de fissuration et de déformation

Les gradients de température extrêmes causés par une trempe rapide sont la principale cause de défaillance. Lorsque la surface de la pièce refroidit et se contracte rapidement, l'intérieur encore chaud résiste à ce changement, créant une contrainte interne immense qui peut déformer la pièce ou la faire se fissurer.

La trempabilité du matériau est importante

Différents alliages d'acier sont conçus avec différents niveaux de trempabilité. Un acier à haute teneur en carbone comme le W1 nécessite une trempe très rapide (eau/saumure) pour durcir. En revanche, un acier à outils trempant à l'air comme l'A2 est riche en alliages qui lui permettent de former de la martensite même lorsqu'il est refroidi lentement à l'air. Utiliser de l'eau sur de l'A2 provoquerait presque certainement sa rupture.

Sélectionner l'agent de trempe approprié pour votre objectif

Basez votre décision sur le matériau que vous utilisez et les propriétés que vous devez prioriser.

- Si votre objectif principal est la dureté maximale sur une pièce en acier au carbone simple : Utilisez de la saumure ou de l'eau, mais soyez pleinement conscient du risque élevé de fissuration et prévoyez-le.

- Si votre objectif principal est un bon équilibre entre dureté et ténacité dans un acier allié : L'huile est le choix le plus fiable et le plus courant, offrant d'excellents résultats avec un risque de déformation gérable.

- Si votre objectif principal est de minimiser la déformation sur une pièce sensible fabriquée à partir d'un acier fortement allié : La trempe à l'air ou une huile de trempe à vitesse lente spécialisée est la bonne voie, à condition que l'acier ait une trempabilité suffisante.

En fin de compte, une trempe réussie est le résultat d'un choix délibéré, et non de la recherche d'une seule solution « meilleure ».

Tableau récapitulatif :

| Milieu de trempe | Vitesse de refroidissement | Idéal pour | Compromis clé |

|---|---|---|---|

| Air | Le plus lent | Aciers fortement alliés, pièces complexes | Risque minimal de fissuration/déformation |

| Huile | Modérée (Équilibrée) | Aciers alliés, dureté et ténacité équilibrées | Risque de fissuration réduit par rapport à l'eau |

| Eau | Rapide | Aciers faiblement alliés/au carbone, dureté maximale | Risque élevé de fissuration et de déformation |

| Saumure | Le plus rapide | Aciers au carbone simples, dureté maximale absolue | Risque de fissuration le plus élevé |

Obtenez des résultats de traitement thermique précis avec la bonne solution de trempe.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés aux besoins métallurgiques spécifiques de votre laboratoire. Que vous travailliez avec des aciers trempant à l'air ou que vous ayez besoin d'une trempe agressive à la saumure, notre expertise garantit que vous obtenez l'équilibre parfait entre dureté et intégrité structurelle.

Contactez-nous dès aujourd'hui pour discuter de vos défis de trempe et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité de votre processus et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il requis pour le NCM-811 et le LTO ? Assurer la stabilité lors de l'assemblage de batteries à état solide

- Quels sont les sous-produits de l'huile de pyrolyse ? Libérer la valeur du biochar et du gaz de synthèse

- Quel est l'avantage principal de l'évaporation sous vide par rapport à l'évaporation atmosphérique ? Atteindre un traitement à basse température et de haute pureté

- Quels sont les inconvénients de la trempe sous vide ? Évaluation des coûts et des limites du traitement thermique de précision

- Qu'est-ce qu'une machine de coulée sous vide ? Réalisez des prototypes sans bulles et de haute fidélité

- Comment le vide est-il créé dans un four ? Un guide pour obtenir un environnement de traitement thermique sans contamination

- Quel facteur provoque la défaillance du revêtement de four ? La cause principale est la contrainte thermique et l'écaillage.

- Quelle est l'importance de l'utilisation de fours de traitement thermique sous vide poussé et de la trempe rapide pour les alliages de zirconium ?