Un cycle de surchauffe de fournaise n'est pas une caractéristique opérationnelle standard ; c'est un signe d'avertissement critique indiquant que votre système de chauffage fonctionne mal. Ce schéma destructeur se produit lorsque la fournaise surchauffe à plusieurs reprises, force un arrêt de sécurité pour éviter des dommages ou un incendie, puis tente de redémarrer une fois qu'elle a refroidi, seulement pour répéter le processus.

Le problème fondamental derrière un cycle de surchauffe de fournaise est presque toujours un manque de flux d'air suffisant. Votre fournaise génère de la chaleur plus rapidement que votre système ne peut la distribuer, ce qui provoque l'intervention d'un interrupteur de sécurité. Ignorer ce cycle réduira considérablement la durée de vie de votre fournaise et entraînera une défaillance catastrophique des composants.

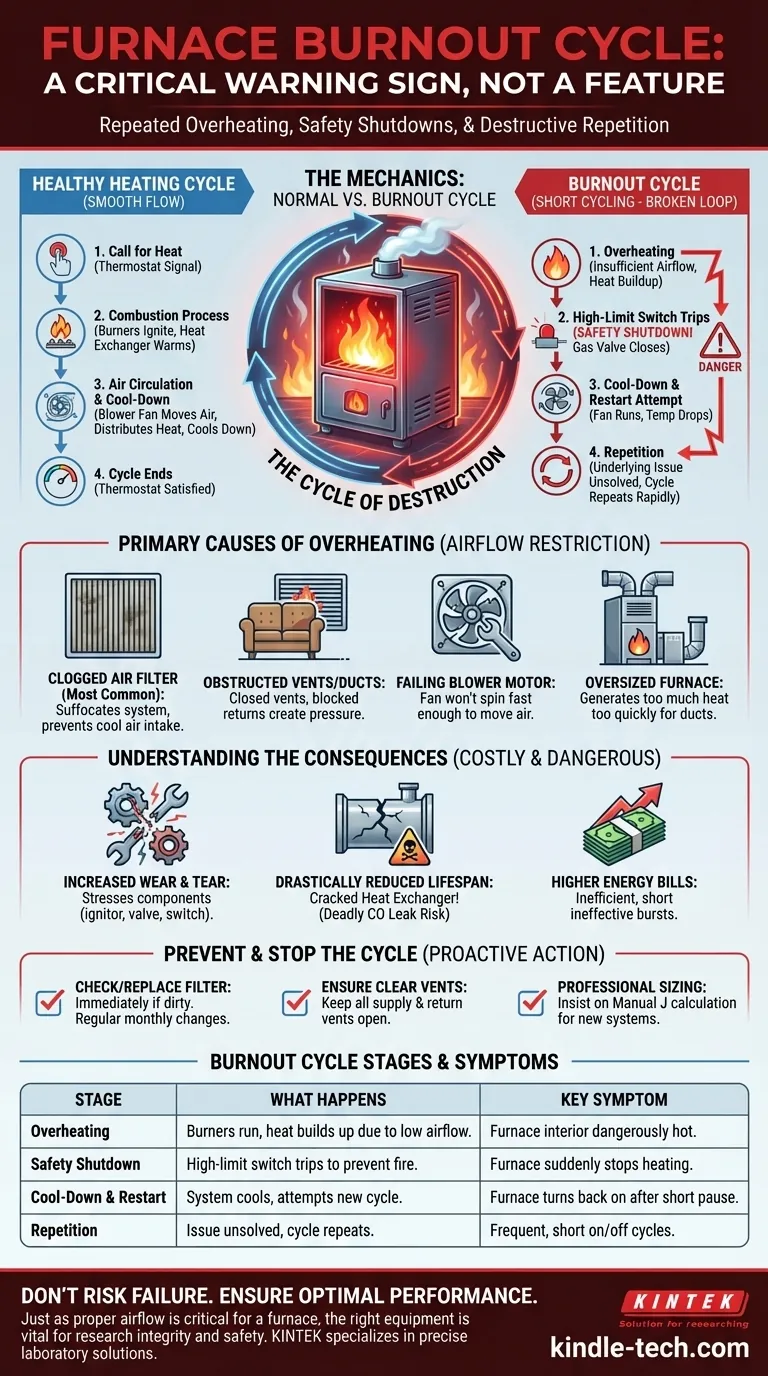

La mécanique d'un cycle de fournaise normal

Pour comprendre ce qui ne va pas, vous devez d'abord comprendre à quoi ressemble un cycle de chauffage sain.

L'appel de chaleur

Cela commence lorsque votre thermostat détecte que la température ambiante est tombée en dessous de votre point de consigne. Il envoie un signal électrique à la fournaise, initiant la séquence de chauffage.

Le processus de combustion

L'allumeur de la fournaise devient incandescent et la vanne de gaz s'ouvre, permettant aux brûleurs de s'allumer à l'intérieur d'une chambre de combustion scellée. Ce processus chauffe un composant critique appelé l'échangeur de chaleur.

Circulation de l'air et refroidissement

Une fois que l'échangeur de chaleur atteint une température spécifique, le moteur du ventilateur (souffleur) s'allume. Il aspire l'air frais de votre maison, le fait passer sur la surface extérieure chaude de l'échangeur de chaleur, puis pousse l'air nouvellement réchauffé à travers votre réseau de conduits. Une fois que le thermostat est satisfait, les brûleurs s'éteignent et le ventilateur continue de fonctionner pendant une courte période pour refroidir l'échangeur de chaleur.

Comment le cycle de surchauffe perturbe le fonctionnement

Un cycle de surchauffe, également connu sous le nom de cycles courts dus à une surchauffe, est une interruption violente de la séquence normale.

La cause principale : la surchauffe

Le problème commence lorsque quelque chose empêche le système de déplacer suffisamment d'air à travers l'échangeur de chaleur. Les brûleurs continuent de fonctionner, mais la chaleur n'a nulle part où aller. Cela provoque une augmentation dangereuse de la température interne de la fournaise.

L'interrupteur de limite haute : une sécurité devient un symptôme

Chaque fournaise est équipée d'un interrupteur de limite haute, un dispositif de sécurité qui surveille la température interne. Lorsqu'il détecte une température dangereuse, il fait son travail en coupant immédiatement la vanne de gaz et les brûleurs pour prévenir un incendie ou un échangeur de chaleur fissuré.

La répétition destructive

Le ventilateur du souffleur peut continuer à fonctionner pour dissiper la chaleur résiduelle intense. Une fois que la température redescend à un niveau sûr, le système tentera de démarrer un nouveau cycle de chauffage. Cependant, comme le problème sous-jacent de flux d'air n'a pas été résolu, la fournaise surchauffera rapidement à nouveau, et l'interrupteur de limite haute se déclenchera à nouveau. Ce schéma marche-arrêt-marche-arrêt est le cycle de surchauffe.

Diagnostiquer les causes principales de la surchauffe

Le cycle de surchauffe est un symptôme. Le vrai problème est presque toujours lié à un flux d'air restreint.

Le coupable le plus courant : un filtre à air encrassé

Un filtre à air sale et encrassé est la cause numéro un de la surchauffe des fournaises. Il étouffe efficacement votre système, empêchant le ventilateur d'aspirer suffisamment d'air frais pour absorber la chaleur générée.

Conduits et grilles obstrués

Fermer trop de bouches d'aération dans votre maison ou bloquer les grilles de retour d'air avec des meubles a le même effet qu'un filtre encrassé. Cela crée trop de pression et restreint le flux d'air dont le système a besoin pour fonctionner.

Un moteur de ventilateur défaillant

Le moteur du ventilateur est le cœur de la circulation de l'air de votre maison. Si le moteur est défaillant ou si son condensateur est faible, il ne fera pas tourner le ventilateur à la vitesse requise pour déplacer suffisamment d'air, ce qui entraînera une accumulation rapide de température dans l'échangeur de chaleur.

Une fournaise surdimensionnée

Un problème moins courant mais grave est une fournaise trop puissante pour le réseau de conduits de la maison. L'unité génère une quantité immense de chaleur si rapidement que les conduits ne peuvent pas la distribuer assez vite, ce qui provoque une surchauffe constante du système et son arrêt.

Comprendre les conséquences

Laisser un cycle de surchauffe se poursuivre n'est pas une option viable. Le stress constant des variations de température extrêmes crée des problèmes importants.

Usure accrue des composants

Chaque fois que l'interrupteur de limite se déclenche, il exerce une contrainte sur l'interrupteur lui-même, l'allumeur, la vanne de gaz et les autres composants électroniques de commande. Ces composants ne sont pas conçus pour un cyclage aussi rapide et répété.

Durée de vie de la fournaise considérablement réduite

Le danger le plus important concerne l'échangeur de chaleur. L'expansion et la contraction répétées sous des températures extrêmes peuvent provoquer la fatigue et la fissuration du métal. Un échangeur de chaleur fissuré peut laisser échapper du monoxyde de carbone mortel dans votre maison et nécessitera un remplacement complet de la fournaise.

Factures d'énergie plus élevées

Une fournaise qui démarre et s'arrête constamment ne peut pas fonctionner efficacement. Votre consommation d'énergie augmentera considérablement à mesure que le système s'efforcera de chauffer votre maison par courtes rafales inefficaces.

Comment prévenir et arrêter le cycle de surchauffe

Vous pouvez prendre des mesures directes pour protéger votre système de chauffage de cette condition dommageable.

- Si vous soupçonnez qu'un cycle de surchauffe est en cours : Vérifiez immédiatement votre filtre à air. S'il est sale, remplacez-le par un filtre propre et voyez si le problème se résout. Sinon, éteignez le système et appelez un professionnel CVC qualifié.

- Si vous voulez prévenir de futurs problèmes : Changez votre filtre de fournaise régulièrement (mensuellement pour les filtres de base, ou comme recommandé pour les filtres à média plus épais). Assurez-vous également que toutes les bouches d'alimentation et de retour d'air de votre maison sont ouvertes et dégagées.

- Si vous remplacez votre système : Insistez pour que votre entrepreneur CVC effectue un calcul de charge approprié (Manuel J) afin de s'assurer que votre nouvelle fournaise est correctement dimensionnée pour votre maison et son réseau de conduits existant.

Un entretien proactif est la clé pour garantir que votre fournaise fonctionne en toute sécurité et efficacement pendant toute sa durée de vie prévue.

Tableau récapitulatif :

| Étape du cycle de surchauffe | Ce qui se passe | Symptôme clé |

|---|---|---|

| Surchauffe | Les brûleurs fonctionnent, mais un flux d'air insuffisant provoque une accumulation de chaleur. | L'intérieur de la fournaise devient dangereusement chaud. |

| Arrêt de sécurité | L'interrupteur de limite haute se déclenche, coupant les brûleurs pour prévenir un incendie. | La fournaise cesse soudainement de chauffer. |

| Refroidissement et redémarrage | Le système refroidit, puis tente un nouveau cycle. | La fournaise se rallume après une courte pause. |

| Répétition | Problème sous-jacent non résolu, le cycle se répète. | Cycles marche/arrêt fréquents et courts. |

Votre fournaise est-elle bloquée dans un cycle de surchauffe ? Ne risquez pas un échangeur de chaleur fissuré ou une panne du système.

KINTEK est spécialisé dans l'équipement et les consommables de précision qui assurent le fonctionnement sûr et efficace des laboratoires. Tout comme un flux d'air adéquat est essentiel pour une fournaise, le bon équipement de laboratoire est vital pour l'intégrité et la sécurité de votre recherche.

Laissez nos experts vous aider à maintenir des performances optimales dans votre laboratoire. Contactez KINTEK dès aujourd'hui pour des solutions fiables adaptées aux besoins uniques de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- À quoi sert un four de dégraissage en dentisterie ? Créez des couronnes et des ponts dentaires parfaits

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- À quoi sert une presse dentaire ? Créer des restaurations dentaires esthétiques et à haute résistance

- Qu'est-ce qu'un four de frittage dentaire ? La clé des restaurations céramiques durables et à haute résistance

- Quelle est l'utilité d'un four à porcelaine ? Maîtriser la cuisson de précision pour des restaurations dentaires supérieures

- Quel est l'avantage de cuire la porcelaine sous vide ? Obtenir des restaurations dentaires plus denses, plus solides et plus esthétiques

- Les facettes en céramique sont-elles résistantes aux taches ? Oui, les facettes en porcelaine offrent une résistance supérieure aux taches.