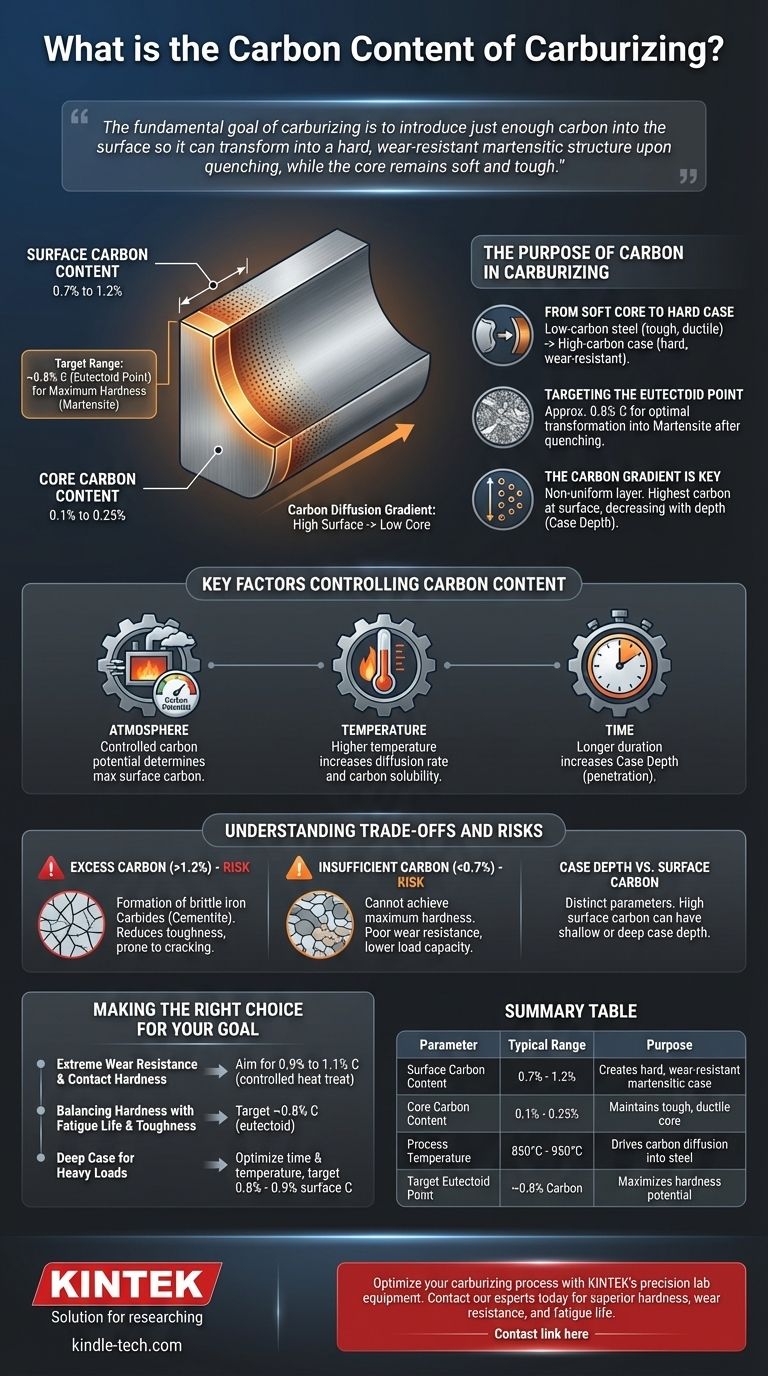

Dans la cémentation, la teneur en carbone de surface cible varie généralement de 0,7% à 1,2%. Ce processus ne vise pas à modifier la chimie de l'ensemble du composant, mais à créer intentionnellement un gradient de carbone prononcé. Le niveau de carbone diminue fortement de cette concentration de surface élevée jusqu'à la teneur en carbone d'origine, beaucoup plus faible, du cœur de l'acier (par exemple, 0,1% à 0,25%).

L'objectif fondamental de la cémentation n'est pas simplement d'atteindre un pourcentage de carbone spécifique. Il s'agit d'introduire juste assez de carbone dans la surface pour qu'elle puisse se transformer en une structure martensitique dure et résistante à l'usure lors de la trempe, tandis que le cœur reste mou et tenace.

Le rôle du carbone dans la cémentation

D'un cœur mou à une surface dure

Les aciers à faible teneur en carbone sont intrinsèquement tenaces et ductiles, ce qui les rend résistants à la rupture sous impact. Cependant, ils sont trop mous pour résister à l'abrasion et à l'usure.

La cémentation résout ce problème en diffusant des atomes de carbone dans la surface de l'acier à hautes températures (généralement 850-950°C ou 1560-1740°F). Cela crée une "couche" d'acier à haute teneur en carbone sur la surface d'un cœur d'acier à faible teneur en carbone.

Cibler le point eutectoïde

La teneur en carbone idéale pour une dureté maximale de l'acier est égale ou légèrement supérieure au point eutectoïde, qui est d'environ 0,8% de carbone.

À cette concentration, la microstructure de l'acier peut se transformer presque entièrement en martensite après trempe. La martensite est la phase extrêmement dure et fragile qui confère aux composants cémentés leur résistance exceptionnelle à l'usure.

Le gradient de carbone est essentiel

La cémentation ne crée pas une couche uniforme. Elle produit un gradient de diffusion, avec la concentration de carbone la plus élevée à la surface immédiate.

Ce niveau de carbone diminue progressivement avec la profondeur jusqu'à ce qu'il corresponde à la chimie d'origine du matériau de base. L'épaisseur de cette couche enrichie en carbone est appelée la profondeur de cémentation.

Facteurs clés contrôlant la teneur en carbone

La teneur finale en carbone de surface et la profondeur de cémentation ne sont pas accidentelles ; elles sont précisément contrôlées par trois variables de processus principales.

L'atmosphère de cémentation

Le milieu entourant la pièce (gaz, liquide ou emballage solide) a un potentiel carbone spécifique. C'est une mesure de sa capacité à transférer du carbone à l'acier.

Dans la cémentation gazeuse moderne, l'atmosphère est soigneusement contrôlée pour maintenir un potentiel carbone spécifique, ce qui détermine directement la teneur maximale en carbone que la surface de l'acier absorbera.

Température

Des températures de processus plus élevées augmentent le taux de diffusion des atomes de carbone dans l'acier. Cela permet de former une couche plus profonde en moins de temps.

La température affecte également la quantité maximale de carbone que la phase austénitique de l'acier peut dissoudre.

Temps

La durée du cycle de cémentation a un impact direct sur la profondeur de cémentation. Plus l'acier est maintenu à température dans l'atmosphère riche en carbone, plus les atomes de carbone pénétreront profondément dans le matériau.

Comprendre les compromis et les risques

Atteindre la bonne teneur en carbone est un exercice d'équilibre. S'écarter de la plage optimale introduit des risques significatifs pour les performances du composant.

Le risque d'excès de carbone (>1,2%)

Si la teneur en carbone de surface devient trop élevée (hypereutectoïde), un réseau de carbures de fer (cémentite) fragiles peut se former le long des joints de grains de l'acier.

Ces carbures agissent comme des points de contrainte internes, réduisant drastiquement la ténacité et la durée de vie en fatigue de la couche et la rendant sujette à l'écaillage ou à la fissuration sous charge.

Le problème d'un carbone insuffisant (<0,7%)

Si le carbone de surface est trop faible, l'acier ne peut pas atteindre sa dureté maximale potentielle lors de la trempe.

La microstructure résultante sera un mélange de martensite dure et de phases plus douces. Cela conduit à un composant avec une faible résistance à l'usure et une capacité de charge inférieure à celle prévue.

Profondeur de cémentation vs carbone de surface

Il est crucial de comprendre que la profondeur de cémentation et le carbone de surface sont deux paramètres différents, bien que liés.

Vous pouvez avoir un carbone de surface élevé avec une couche peu profonde (cycle court) ou un carbone de surface modéré avec une couche profonde (cycle long). L'application dicte la combinaison idéale des deux.

Faire le bon choix pour votre objectif

La teneur optimale en carbone de surface dépend entièrement des conditions de service prévues pour le composant.

- Si votre objectif principal est une résistance extrême à l'usure et une dureté de contact : Visez une teneur en surface légèrement hypereutectoïde (0,9% à 1,1%), mais assurez-vous que le traitement thermique post-cémentation est contrôlé pour éviter les réseaux de carbures fragiles.

- Si votre objectif principal est d'équilibrer la dureté avec la durée de vie en fatigue et la ténacité : Ciblez la composition eutectoïde (environ 0,8% C) pour obtenir une excellente dureté sans induire la fragilité associée à l'excès de carbures.

- Si votre objectif principal est d'obtenir une couche très profonde pour des charges lourdes : Il s'agit davantage de prolonger le temps de processus et de contrôler la température pour favoriser la diffusion, tout en maintenant une teneur optimale en carbone de surface (par exemple, 0,8% - 0,9%).

En fin de compte, le contrôle de la teneur en carbone dans la cémentation consiste à concevoir précisément un matériau composite – un cœur tenace et ductile protégé par une coque dure et durable.

Tableau récapitulatif :

| Paramètre | Plage typique | Objectif |

|---|---|---|

| Teneur en carbone de surface | 0,7% - 1,2% | Crée une couche martensitique dure et résistante à l'usure |

| Teneur en carbone du cœur | 0,1% - 0,25% | Maintient un cœur tenace et ductile |

| Température de processus | 850°C - 950°C (1560°F - 1740°F) | Favorise la diffusion du carbone dans l'acier |

| Point eutectoïde cible | ~0,8% Carbone | Maximise le potentiel de dureté |

Optimisez votre processus de cémentation avec les équipements de laboratoire de précision de KINTEK.

Atteindre la teneur en carbone parfaite (0,7%-1,2%) est essentiel pour créer des composants avec une dureté, une résistance à l'usure et une durée de vie en fatigue supérieures. KINTEK est spécialisé dans les fours et les systèmes de contrôle d'atmosphère qui offrent des résultats de cémentation précis et reproductibles, garantissant que vos pièces en acier répondent aux spécifications de performance exactes.

Que vous traitiez des engrenages, des roulements ou d'autres composants critiques, nos solutions vous aident à :

- Maintenir un potentiel carbone exact pour une dureté de surface optimale

- Contrôler la température et l'atmosphère avec précision

- Prévenir les problèmes tels que les réseaux de carbures fragiles ou une dureté insuffisante

Prêt à améliorer vos résultats de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de cémentation et découvrir comment les équipements de laboratoire de KINTEK peuvent vous aider à réussir.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les inconvénients du processus de trempe ? Comprendre les compromis d'une résistance accrue

- Quelle est la différence entre le revenu et le frittage ? Un guide pour choisir le bon processus thermique

- Quels types d'acier peuvent être trempés ? Un guide des aciers trempables pour des performances optimales

- Quels sont les types de métaux d'apport pour le brasage ? Choisissez l'alliage adapté pour un joint solide et durable

- Le décapant pour brasure est-il différent du décapant pour soudure ? Un guide pour choisir le bon produit chimique pour votre joint

- Quelle est la différence entre la cémentation liquide et gazeuse ? Précision, sécurité et impact environnemental

- Quels sont les sous-produits de la pyrolyse des plastiques ? Transformer les déchets en ressources précieuses

- Pourquoi la température est-elle importante en fonderie ? Maîtrisez l'équilibre thermique pour des pièces sans défauts