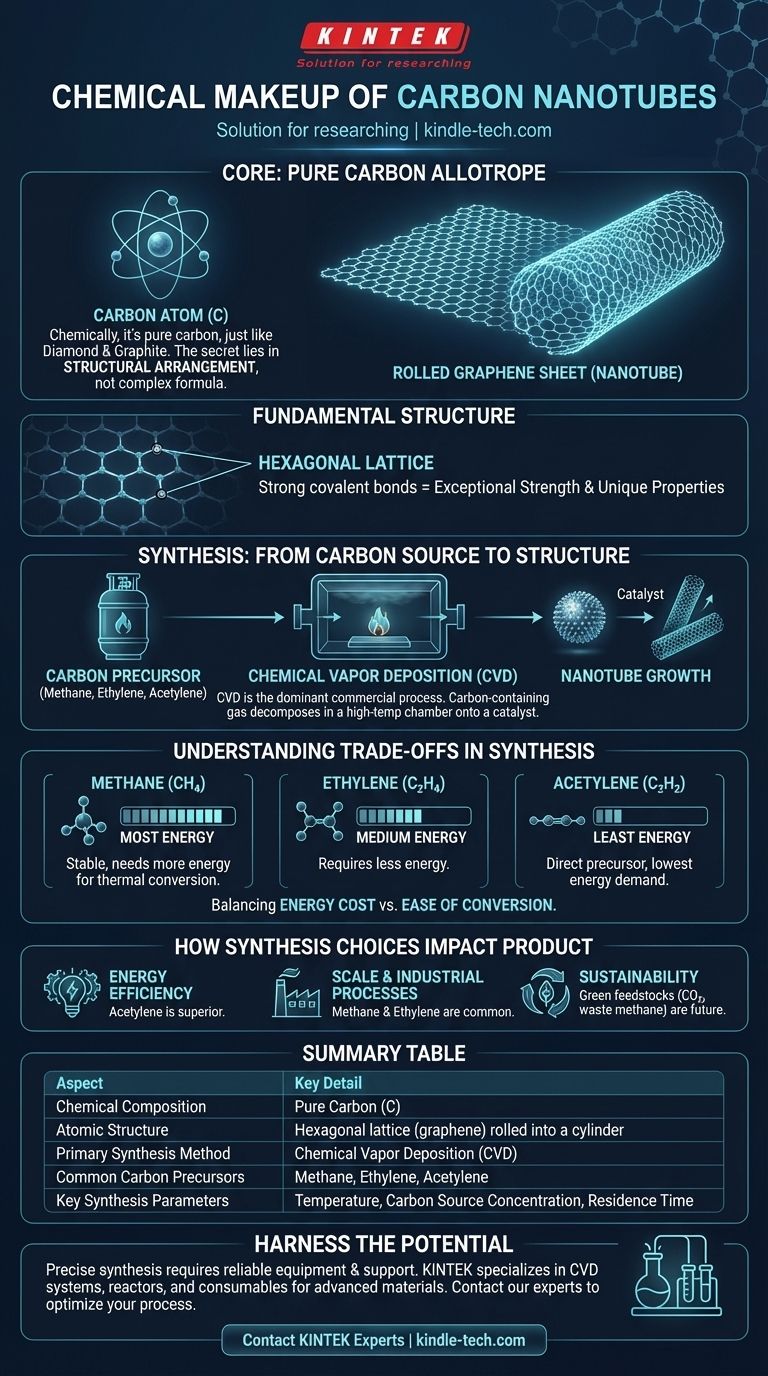

À la base, un nanotube de carbone est un allotrope du carbone. Cela signifie que sa composition chimique est constituée uniquement d'atomes de carbone, tout comme le diamant et le graphite. Les propriétés extraordinaires d'un nanotube ne proviennent pas d'une formule chimique complexe, mais de l'agencement structurel unique de ces atomes de carbone en un tube cylindrique creux.

Bien que leur composition chimique soit simplement du carbone pur, les propriétés remarquables des nanotubes de carbone découlent non pas de ce dont ils sont faits, mais de la manière dont ces atomes de carbone sont agencés structurellement — un résultat dicté entièrement par le processus de fabrication.

La structure fondamentale : une feuille de graphène enroulée

Allotropes du carbone

Le carbone est unique dans sa capacité à former différentes structures, appelées allotropes, avec des propriétés très différentes. La structure rigide et transparente d'un diamant est du carbone pur. Les couches molles et opaques du graphite sont également du carbone pur.

Les nanotubes de carbone (NTC) sont un autre membre de cette famille. On peut les visualiser comme une seule feuille de graphite (appelée graphène) roulée en un cylindre sans couture.

Le réseau hexagonal

La caractéristique déterminante de cette structure est le réseau hexagonal d'atomes de carbone. Chaque atome de carbone est lié à trois autres atomes de carbone, formant un motif en nid d'abeille. Cette liaison covalente forte est la source de la résistance mécanique exceptionnelle des nanotubes et de leurs propriétés électriques uniques.

De la source de carbone à la structure du nanotube

Étant donné que les NTC sont du carbone pur, leur synthèse implique de libérer des atomes de carbone d'un matériau source et de les encourager à s'assembler dans la structure cylindrique correcte.

La domination du dépôt chimique en phase vapeur (CVD)

Bien que des méthodes plus anciennes comme l'ablation laser aient existé, le dépôt chimique en phase vapeur (CVD) est le processus commercial dominant utilisé aujourd'hui. Dans le CVD, un gaz contenant du carbone est introduit dans une chambre à haute température, où il se décompose et les atomes de carbone se déposent sur un substrat en présence d'un catalyseur métallique.

Le rôle des précurseurs de carbone

Le gaz contenant du carbone est connu sous le nom de précurseur. Les précurseurs courants comprennent les gaz d'hydrocarbures comme le méthane, l'éthylène et l'acétylène. Le choix du précurseur est une décision critique qui a un impact sur l'ensemble du processus.

Contrôle des paramètres de synthèse

La qualité finale et le rendement des nanotubes sont très sensibles aux conditions de fonctionnement. Les paramètres les plus critiques sont la température, la concentration de la source de carbone et le temps de résidence du gaz dans la chambre de réaction.

Comprendre les compromis dans la synthèse

La sélection d'une source de carbone n'est pas arbitraire ; elle implique un compromis direct entre la consommation d'énergie et la facilité de conversion chimique.

Le coût énergétique des différents précurseurs

Différents précurseurs nécessitent différentes quantités d'énergie pour se décomposer et libérer leurs atomes de carbone. Ceci est dû au fait que certaines molécules sont plus stables que d'autres.

Le méthane nécessite le plus d'énergie pour cette conversion thermique. L'éthylène en nécessite moins, et l'acétylène peut agir comme précurseur direct, nécessitant le moins d'énergie supplémentaire pour former la structure du nanotube.

Équilibrer la productivité et la pureté

L'objectif de tout processus de synthèse est de maximiser la productivité et l'efficacité. L'ajustement de paramètres tels que la température et la concentration peut augmenter le taux de croissance, mais peut également introduire des défauts ou des impuretés si ce n'est pas soigneusement contrôlé. Le processus doit être affiné pour équilibrer la vitesse de production avec l'intégrité structurelle du produit final.

Comment les choix de synthèse impactent le produit final

Le choix d'une stratégie de synthèse dépend directement du résultat souhaité, qu'il s'agisse de maximiser l'efficacité énergétique, l'échelle ou la durabilité.

- Si votre objectif principal est l'efficacité énergétique : L'acétylène est un précurseur supérieur, car il nécessite le moins d'énergie pour être converti en blocs de construction de carbone pour les nanotubes.

- Si votre objectif principal est de tirer parti des processus industriels établis : Le méthane et l'éthylène sont des matières premières courantes, et leur synthèse par CVD est bien comprise pour la production à grande échelle.

- Si votre objectif principal est la durabilité : Les méthodes émergentes utilisant des matières premières vertes, telles que le dioxyde de carbone capturé ou le méthane résiduel, représentent l'avenir de la production de NTC.

En fin de compte, comprendre le lien entre la source de carbone et l'arrangement atomique final est la clé pour libérer tout le potentiel de ces matériaux remarquables.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Composition chimique | Carbone pur (C) |

| Structure atomique | Réseau hexagonal (graphène) roulé en cylindre |

| Méthode de synthèse principale | Dépôt chimique en phase vapeur (CVD) |

| Précurseurs de carbone courants | Méthane, Éthylène, Acétylène |

| Paramètres de synthèse clés | Température, Concentration de la source de carbone, Temps de résidence |

Prêt à exploiter le potentiel des nanotubes de carbone dans votre recherche ou votre production ?

La synthèse précise de NTC de haute qualité nécessite un équipement de laboratoire fiable et un soutien expert. KINTEK se spécialise dans la fourniture de systèmes CVD, de réacteurs et de consommables essentiels au développement de matériaux avancés. Notre équipe peut vous aider à sélectionner les bons précurseurs et à optimiser vos paramètres de processus pour une efficacité, un rendement et une pureté maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation en matière de nanotubes de carbone.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes