Le dépôt chimique en phase vapeur de parylène est un processus unique basé sur le vide utilisé pour appliquer un revêtement polymère ultra-mince et parfaitement uniforme sur un substrat. Contrairement aux revêtements liquides, cette méthode implique la conversion d'une matière première solide, appelée dimère, en un gaz. Sous vide, ce gaz polymérise directement sur toutes les surfaces exposées d'un objet à température ambiante, formant un film protecteur.

Le principe fondamental est que le parylène n'est pas appliqué sous forme liquide mais "pousse" sur la surface du composant. Cette polymérisation en phase gazeuse lui permet de créer un revêtement plastique entièrement conforme et sans porosité, sans le stress thermique ou mécanique des autres méthodes.

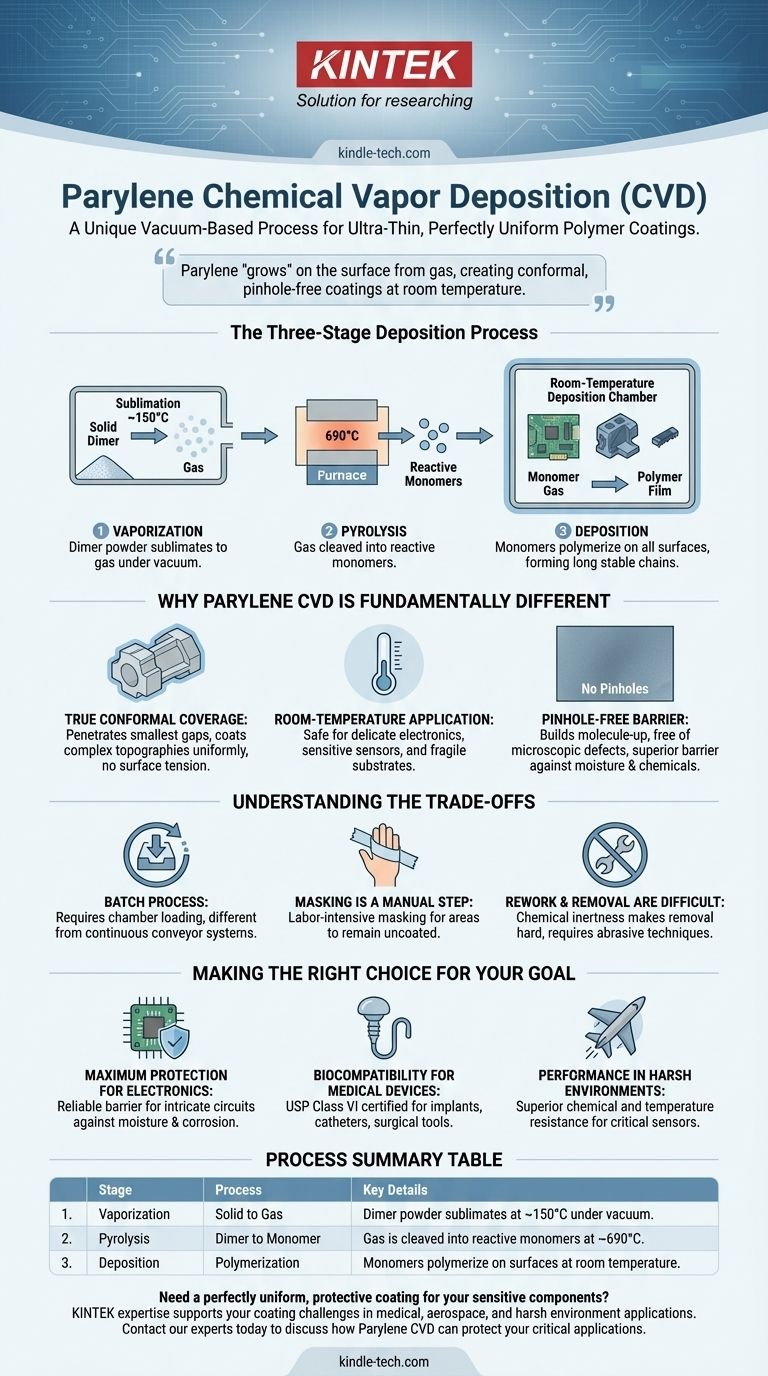

Le processus de dépôt en trois étapes

Le CVD de parylène est un processus hautement contrôlé qui se déroule entièrement au sein d'un système sous vide connecté. Il se compose de trois étapes distinctes qui transforment une poudre solide en un film polymère final.

Étape 1 : Vaporisation

Le processus commence avec la matière première, un solide cristallin connu sous le nom de di-p-xylylène (ou simplement "dimère"), placée dans une chambre de vaporisation. La chambre est chauffée à environ 150 °C sous vide. Cela provoque la sublimation du dimère solide, le transformant directement en gaz.

Étape 2 : Pyrolyse

Ce gaz dimère s'écoule ensuite dans un second four, beaucoup plus chaud, chauffé à environ 690 °C. Cette chaleur intense clive la molécule de dimère en deux molécules "monomères" hautement réactives. Cette étape est la transformation chimique critique qui prépare le matériau à la polymérisation.

Étape 3 : Dépôt

Le gaz monomère réactif entre dans la chambre de dépôt finale à température ambiante, qui contient les pièces à revêtir. Lorsque les molécules de gaz se déposent sur n'importe quelle surface à l'intérieur de la chambre, elles se lient spontanément, ou polymérisent, formant une longue chaîne polymère stable. Ce film se développe molécule par molécule, ce qui donne un revêtement exceptionnellement uniforme sur toutes les surfaces, y compris les bords tranchants, les crevasses et même à l'intérieur des petits alésages.

Pourquoi ce processus est fondamentalement différent

La méthode CVD confère au parylène des propriétés inatteignables avec les revêtements liquides conventionnels comme l'acrylique, l'époxy ou l'uréthane.

Véritable couverture conforme

Parce que le revêtement est formé à partir d'un gaz, il n'a pas de tension superficielle. Il peut pénétrer les plus petits interstices et recouvrir des topographies 3D complexes sans s'amincir sur les coins vifs ni s'accumuler dans les points bas, un point de défaillance courant pour les revêtements pulvérisés ou trempés.

Application à température ambiante

Le dépôt du revêtement réel se produit à température ambiante. Cela signifie que les composants électroniques délicats, les capteurs sensibles et les substrats fragiles peuvent être revêtus sans aucun risque de dommage thermique ou de stress.

Barrière sans porosité

Le processus de polymérisation construit le revêtement molécule par molécule. Cette méthode aboutit à un film plastique avec des propriétés de barrière suprêmes, exempt des microporosités qui peuvent affecter les revêtements liquides et permettre à l'humidité ou aux produits chimiques d'attaquer le composant sous-jacent.

Comprendre les compromis

Bien que puissant, le processus CVD de parylène présente des caractéristiques opérationnelles spécifiques qui doivent être prises en compte.

C'est un processus par lots

Les pièces doivent être chargées dans une chambre à vide pour chaque cycle de revêtement. Cela est différent d'un processus continu basé sur un convoyeur, comme la pulvérisation, ce qui peut avoir un impact sur le débit et le coût pour la fabrication à très grand volume.

Le masquage est une étape manuelle

Étant donné que le gaz parylène recouvrira tout ce qu'il touche, toutes les zones qui doivent rester non revêtues (comme les broches de connecteur ou les plages de contact) doivent être masquées manuellement avant d'être placées dans la chambre. Cela ajoute du travail et du temps au processus global.

La reprise et le retrait sont difficiles

La même inertie chimique qui fait du parylène une excellente barrière protectrice le rend également très difficile à enlever. La reprise d'une carte revêtue nécessite généralement des techniques abrasives spécialisées, car le décapage chimique est souvent inefficace.

Faire le bon choix pour votre objectif

Le choix du parylène est une décision basée sur les exigences de performance. Sa méthode d'application unique en fait une solution idéale pour des défis spécifiques et à enjeux élevés.

- Si votre objectif principal est une protection maximale pour l'électronique complexe : La nature parfaitement conforme et sans porosité du parylène offre la barrière la plus fiable contre l'humidité et la corrosion pour les cartes de circuits imprimés complexes.

- Si votre objectif principal est la biocompatibilité pour les dispositifs médicaux : Le parylène est certifié USP Classe VI et a une longue histoire d'utilisation pour les implants, les cathéters et les outils chirurgicaux en raison de ses qualités inertes et protectrices.

- Si votre objectif principal est la performance dans des environnements difficiles : La résistance chimique et thermique du parylène en fait un choix supérieur pour l'aérospatiale, la défense et les capteurs industriels qui doivent fonctionner sans défaillance.

En comprenant les fondamentaux du processus CVD de parylène, vous pouvez tirer parti de ses avantages distincts pour vos applications les plus critiques.

Tableau récapitulatif :

| Étape | Processus | Détails clés |

|---|---|---|

| 1. Vaporisation | Solide à Gaz | La poudre de dimère se sublime à ~150°C sous vide. |

| 2. Pyrolyse | Dimère à Monomère | Le gaz est clivé en monomères réactifs à ~690°C. |

| 3. Dépôt | Polymérisation | Les monomères polymérisent sur les surfaces à température ambiante. |

Besoin d'un revêtement protecteur parfaitement uniforme pour vos composants sensibles ?

Le processus CVD de parylène offre une couverture conforme inégalée et des propriétés de barrière sans porosité que les revêtements liquides ne peuvent égaler. Si vous développez des dispositifs médicaux, de l'électronique aérospatiale ou tout produit nécessitant une fiabilité maximale dans des environnements difficiles, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous aider à relever vos défis de revêtement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le CVD de parylène peut protéger vos applications critiques.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD