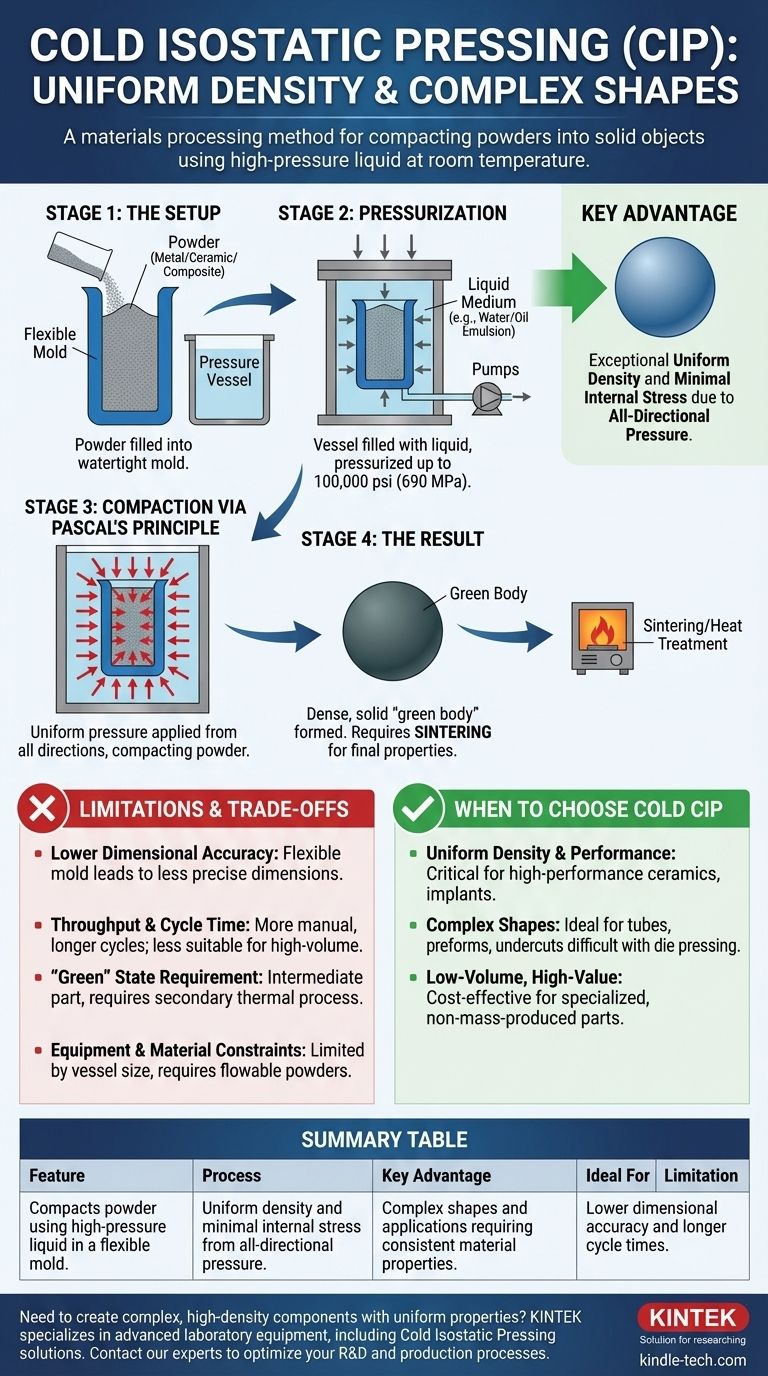

À la base, le pressage isostatique à froid (CIP) est une méthode de traitement des matériaux qui compacte les poudres en un objet solide à l'aide d'un liquide à haute pression à température ambiante ou proche. La poudre est scellée dans un moule flexible, qui est ensuite immergé dans une chambre de pression remplie de fluide. En appliquant une pression intense et uniforme de toutes les directions, la poudre est compactée en une forme solide et dense connue sous le nom de "corps vert" qui est prête pour un traitement ultérieur.

Alors que de nombreuses méthodes compactent les poudres en pressant d'une ou deux directions, l'avantage décisif du CIP à froid est son utilisation d'un milieu liquide pour appliquer une pression égale sur toutes les surfaces simultanément. Cela crée des composants avec une densité exceptionnellement uniforme et un minimum de contraintes internes, ce qui est essentiel pour les applications haute performance.

Comment fonctionne le processus CIP à froid

L'élégance du CIP à froid réside dans son application directe d'une loi fondamentale de la physique pour obtenir un résultat matériel supérieur. Le processus peut être décomposé en quelques étapes clés.

La configuration : Poudre et moule

Le processus commence par la matière première sous forme de poudre — généralement du métal, de la céramique ou un composite. Cette poudre est soigneusement versée dans un moule flexible et étanche, souvent fabriqué à partir d'un élastomère comme le polyuréthane ou le caoutchouc, qui définit la forme initiale de la pièce.

L'étape de pressurisation

Le moule scellé est placé à l'intérieur d'un récipient sous pression robuste. Le récipient est ensuite rempli d'un milieu liquide, généralement une émulsion eau-huile, qui entoure complètement le moule. Ce liquide est ensuite pressurisé par des pompes, avec des pressions atteignant jusqu'à 100 000 psi (environ 690 MPa).

Compactage via le principe de Pascal

Cette étape est une application directe du principe de Pascal, qui stipule que la pression appliquée à un fluide enfermé est transmise sans diminution à chaque partie du fluide et aux parois du récipient. Le liquide transmet cette immense pression uniformément sur chaque surface du moule flexible, comprimant la poudre à l'intérieur uniformément de toutes les directions.

Le résultat : Le corps "vert"

Cette pression omnidirectionnelle force les particules de poudre à un contact mécanique étroit, augmentant considérablement la densité du matériau et formant un objet solide. La pièce résultante est appelée un corps vert. Elle a une résistance suffisante pour être manipulée mais est encore dans un état fragile et nécessite un processus thermique ultérieur, comme le frittage, pour fusionner les particules et atteindre ses propriétés mécaniques finales.

Comprendre les compromis et les limites

Aucun processus de fabrication n'est sans ses compromis. Reconnaître les limites du CIP à froid est essentiel pour prendre une décision éclairée.

Précision dimensionnelle inférieure

Parce que le compactage repose sur un moule flexible, les dimensions finales du corps vert sont moins précises que celles obtenues avec des matrices en acier rigides utilisées dans le pressage uniaxial. Pour les composants nécessitant des tolérances serrées, un usinage post-processus est souvent nécessaire.

Débit et temps de cycle

Le processus de chargement du moule, de scellement du récipient, de pressurisation, de dépressurisation et de déchargement est intrinsèquement plus manuel et plus long que les méthodes de pressage automatisées. Cela rend le CIP à froid moins adapté à la production en très grand volume de pièces simples.

L'exigence de l'état "vert"

Il est essentiel de se rappeler que le CIP à froid produit une pièce intermédiaire. Le corps vert n'a pas de véritables liaisons métallurgiques. La nécessité d'une étape secondaire de frittage ou de traitement thermique ajoute du temps, des coûts et de la complexité au flux de travail global de fabrication.

Contraintes d'équipement et de matériaux

La taille d'un composant est finalement limitée par la capacité du récipient sous pression. De plus, le processus est plus efficace avec des poudres qui ont de bonnes caractéristiques d'écoulement et de compactage.

Quand choisir le pressage isostatique à froid

Décider si le CIP à froid est le bon choix dépend entièrement des exigences spécifiques de votre projet en matière de densité, de forme et de volume.

- Si votre objectif principal est une densité et des performances uniformes : Le CIP à froid est un excellent choix pour créer des composants où des propriétés matérielles cohérentes sont critiques, comme dans les céramiques haute performance, les buses réfractaires ou les implants médicaux.

- Si votre objectif principal est de produire des formes complexes : Le moule flexible permet des géométries difficiles ou impossibles avec le compactage par matrice traditionnel, ce qui le rend idéal pour des pièces comme des tubes, des préformes complexes ou des composants avec des contre-dépouilles.

- Si votre objectif principal est une production à grand volume et à faible coût : Vous devriez probablement envisager d'autres méthodes comme le compactage par matrice, car les temps de cycle plus longs du CIP peuvent le rendre moins rentable pour les pièces simples produites en masse.

En comprenant sa capacité unique à créer des corps verts très uniformes, vous pouvez tirer parti du CIP à froid pour produire des composants supérieurs que d'autres méthodes ne peuvent tout simplement pas atteindre.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Compacte la poudre à l'aide d'un liquide à haute pression dans un moule flexible. |

| Avantage clé | Densité uniforme et contraintes internes minimales grâce à une pression omnidirectionnelle. |

| Idéal pour | Formes complexes (tubes, préformes) et applications nécessitant des propriétés matérielles cohérentes. |

| Limitation | Précision dimensionnelle inférieure et temps de cycle plus longs par rapport au pressage par matrice. |

Besoin de créer des composants complexes, de haute densité et aux propriétés uniformes ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés, y compris des solutions pour le traitement des poudres comme le pressage isostatique à froid. Notre expertise peut vous aider à atteindre des performances matérielles supérieures pour vos applications les plus exigeantes en céramique, métaux et composites.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos équipements de laboratoire et nos consommables peuvent optimiser vos processus de R&D et de production.

Guide Visuel

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Comment une presse isostatique à froid (CIP) contribue-t-elle à la fabrication de HE-O-MIEC et de LLZTO ? Guide expert de densification

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir une densité élevée dans les pastilles de céramique

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il pour les composites nickel-alumine ? Amélioration de la densité et de la résistance

- De quelles manières le pressage isostatique à froid (CIP) améliore-t-il les performances des batteries LiFePO4 ? Augmentation de la densité et de la conductivité

- Comment une presse isostatique à froid contribue-t-elle à la formation des corps bruts en alliage de molybdène TZC ? Conseils clés pour la densification