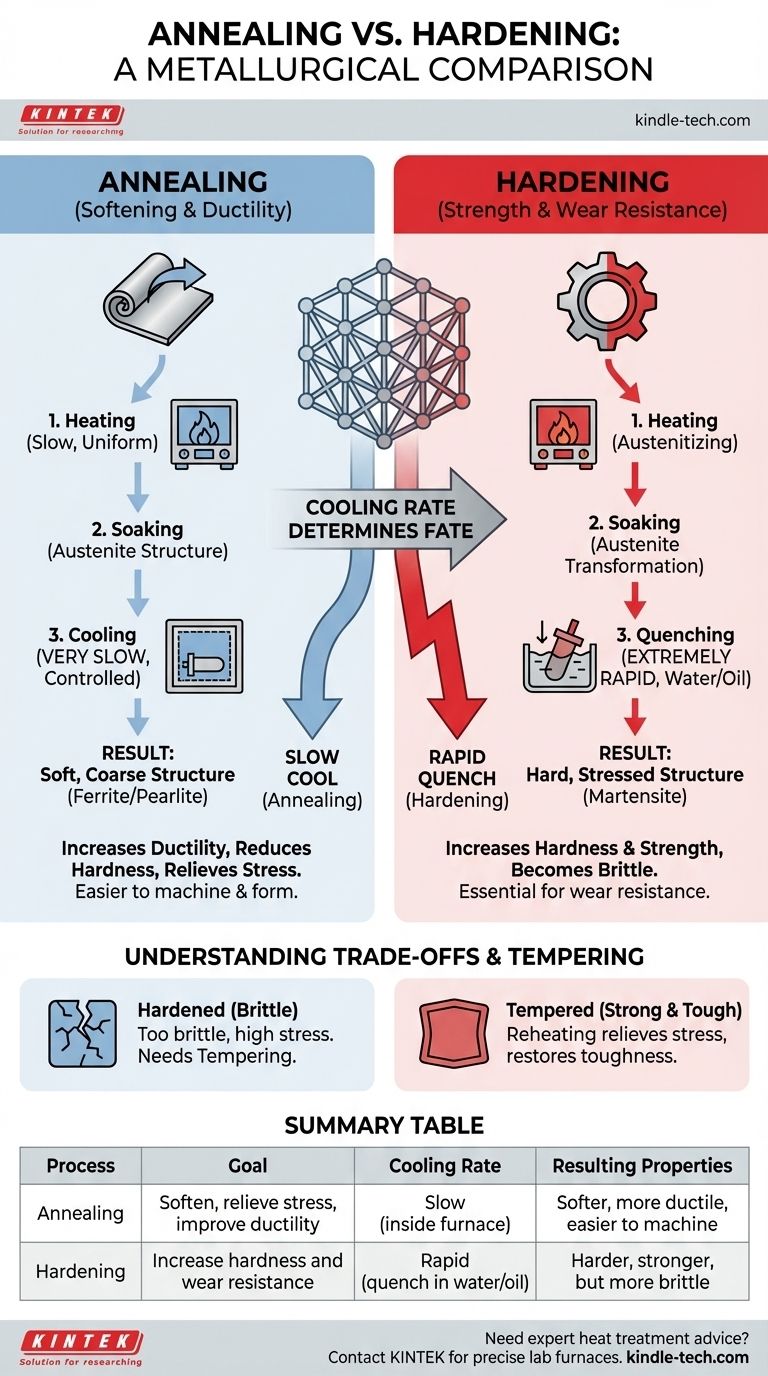

Fondamentalement, le recuit et la trempe sont des processus métallurgiques opposés. Le recuit rend un métal plus tendre, plus ductile et plus facile à travailler en le chauffant puis en le refroidissant très lentement. La trempe réalise l'opposé ; elle rend un métal beaucoup plus dur et plus résistant, mais aussi plus cassant, en le chauffant puis en le refroidissant extrêmement rapidement.

La différence fondamentale réside dans la vitesse de refroidissement après chauffage. Le recuit utilise un refroidissement lent et contrôlé pour obtenir une structure interne douce et stable, tandis que la trempe utilise une trempe rapide pour verrouiller une structure dure et très contrainte.

L'objectif du recuit : adoucir et soulager les contraintes

Le recuit est un processus préparatoire ou correctif. Son but est de ramener un métal à un état malléable, facilitant et rendant plus prévisibles les étapes de fabrication ultérieures.

Qu'est-ce que le recuit ?

Le recuit est un processus de traitement thermique qui modifie les propriétés physiques et parfois chimiques d'un matériau afin d'augmenter sa ductilité et de réduire sa dureté.

Cela rend le matériau plus facile à usiner, à former ou à emboutir sans se fracturer. Il sert également à soulager les contraintes internes qui ont pu s'accumuler lors de processus antérieurs tels que le soudage ou le travail à froid.

Le processus de recuit

Le processus comprend trois étapes principales :

- Chauffage : Le métal est chauffé lentement et uniformément à une température spécifique, généralement supérieure à sa température critique supérieure (Ac3).

- Maintien en température (Trempage) : Il est maintenu à cette température pendant un temps défini pour s'assurer que toute la pièce atteint une structure stable et uniforme appelée austénite.

- Refroidissement : Il est ensuite refroidi à une vitesse très lente et contrôlée, souvent en éteignant simplement le four et en laissant la pièce refroidir à l'intérieur pendant de nombreuses heures.

Les propriétés résultantes

Ce refroidissement lent permet à la structure cristalline interne du métal de se réorganiser en un état doux et grossier (comme la ferrite et la perlite). Les principaux résultats sont une augmentation significative de la ductilité, une réduction de la dureté et une amélioration de la ténacité.

L'objectif de la trempe : augmenter la résistance et la résistance à l'usure

La trempe est un processus de finition. Son objectif est d'impartir les propriétés mécaniques finales souhaitées, telles qu'une dureté élevée et une résistance à l'usure, à une pièce finie ou presque finie.

Qu'est-ce que la trempe ?

La trempe est un processus utilisé presque exclusivement sur les aciers à teneur moyenne à élevée en carbone et certains aciers alliés pour augmenter considérablement leur dureté et leur résistance à la traction.

Ceci est essentiel pour les composants qui doivent résister à l'abrasion, à la coupe ou à la déformation sous charge, tels que les engrenages, les outils de coupe et les roulements.

Le processus de trempe

Les deux premières étapes sont similaires au recuit, mais la dernière étape est radicalement différente :

- Chauffage : L'acier est chauffé à sa température d'austénitisation.

- Maintien en température (Trempage) : Il est maintenu à cette température pour assurer une transformation complète en austénite.

- Trempe : Il est ensuite refroidi extrêmement rapidement en le plongeant dans un milieu comme l'eau, l'huile ou la saumure.

Les propriétés résultantes

Cette trempe rapide ne laisse pas à la structure cristalline le temps de se réorganiser. Au lieu de cela, elle la piège dans une structure très contrainte, déformée et aciculaire appelée martensite. Le résultat est un matériau avec une dureté et une résistance extrêmement élevées, mais une très faible ductilité, ce qui le rend cassant.

Comprendre les compromis

Aucun processus n'est une solution complète en soi. Ce sont des outils utilisés pour manipuler les propriétés d'un matériau, et chacun comporte des compromis inhérents.

Le problème de fragilité de la trempe

Une pièce qui n'a subi que la trempe est souvent trop cassante pour toute application pratique. Les contraintes internes immenses créées par la trempe peuvent la faire se fissurer ou se briser sous l'impact, voire spontanément.

La nécessité du revenu

En raison de cette fragilité, les pièces trempées sont presque toujours soumises à un traitement thermique secondaire appelé revenu. Cela implique de réchauffer la pièce à une température beaucoup plus basse pour soulager les contraintes de trempe et restaurer une certaine ténacité, bien qu'avec un léger sacrifice de la dureté maximale.

La limite de résistance du recuit

Une pièce recuite est dans son état le plus tendre et le plus malléable. Bien que parfait pour la fabrication, il lui manque la résistance et la résistance à l'usure requises pour les applications haute performance. C'est un moyen pour une fin, pas typiquement l'état final pour un composant porteur de charge.

Faire le bon choix pour votre objectif

Votre choix entre ces processus dépend entièrement de ce que vous devez accomplir avec le matériau à une étape spécifique de la production.

- Si votre objectif principal est l'usinabilité ou la formabilité : Le recuit est le bon choix pour préparer le matériau aux étapes de fabrication ultérieures.

- Si votre objectif principal est la résistance finale et la résistance à l'usure : La trempe, suivie du revenu, est nécessaire pour obtenir les performances souhaitées de la pièce finie.

- Si votre objectif principal est simplement d'éliminer les contraintes dues au soudage ou au formage : Un type spécifique de recuit, connu sous le nom de recuit de soulagement des contraintes, est le processus approprié.

En fin de compte, comprendre la relation directe entre la vitesse de refroidissement, la structure interne et les propriétés finales est la clé pour maîtriser le traitement thermique.

Tableau récapitulatif :

| Processus | Objectif | Vitesse de refroidissement | Propriétés résultantes |

|---|---|---|---|

| Recuit | Adoucir, soulager les contraintes, améliorer la ductilité | Lente (dans le four) | Plus doux, plus ductile, plus facile à usiner |

| Trempe | Augmenter la dureté et la résistance à l'usure | Rapide (trempe dans l'eau/huile) | Plus dur, plus résistant, mais plus cassant |

Besoin de conseils d'experts en traitement thermique pour votre laboratoire ou votre processus de production ? KINTEK est spécialisé dans l'équipement de laboratoire de précision, y compris les fours pour le recuit et la trempe, nécessaires pour atteindre vos objectifs de propriétés matérielles. Notre équipe peut vous aider à choisir les bons outils pour vos métaux et applications spécifiques. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel rôle jouent les fours de fusion de haute précision dans le moulage par agitation ? Maîtriser la précision dans les composites à base de zinc

- Pourquoi certains fours sont-ils équipés d'une deuxième chambre à haute température ? Pour une combustion propre et conforme

- Pourquoi le brasage est-il si largement utilisé dans la pratique industrielle ? Débloquez des assemblages à haute résistance et automatisés

- Comment un four de chauffage à haute température est-il utilisé pour évaluer la résistance au choc thermique des matériaux composites réfractaires ?

- La trempe fait-elle partie du recuit ? Non, et voici la différence essentielle que vous devez connaître

- Comment fonctionne un four de frittage ? Obtenez une résistance et une densité de matériaux supérieures

- Quelle est la température maximale d'un four à arc ? Exploiter la chaleur solaire pour la fusion industrielle

- Quel est le but de l'utilisation d'un four de dégazage sous vide à haute température ? Assurer la qualité de l'alliage ODS FeCrAl à haute densité