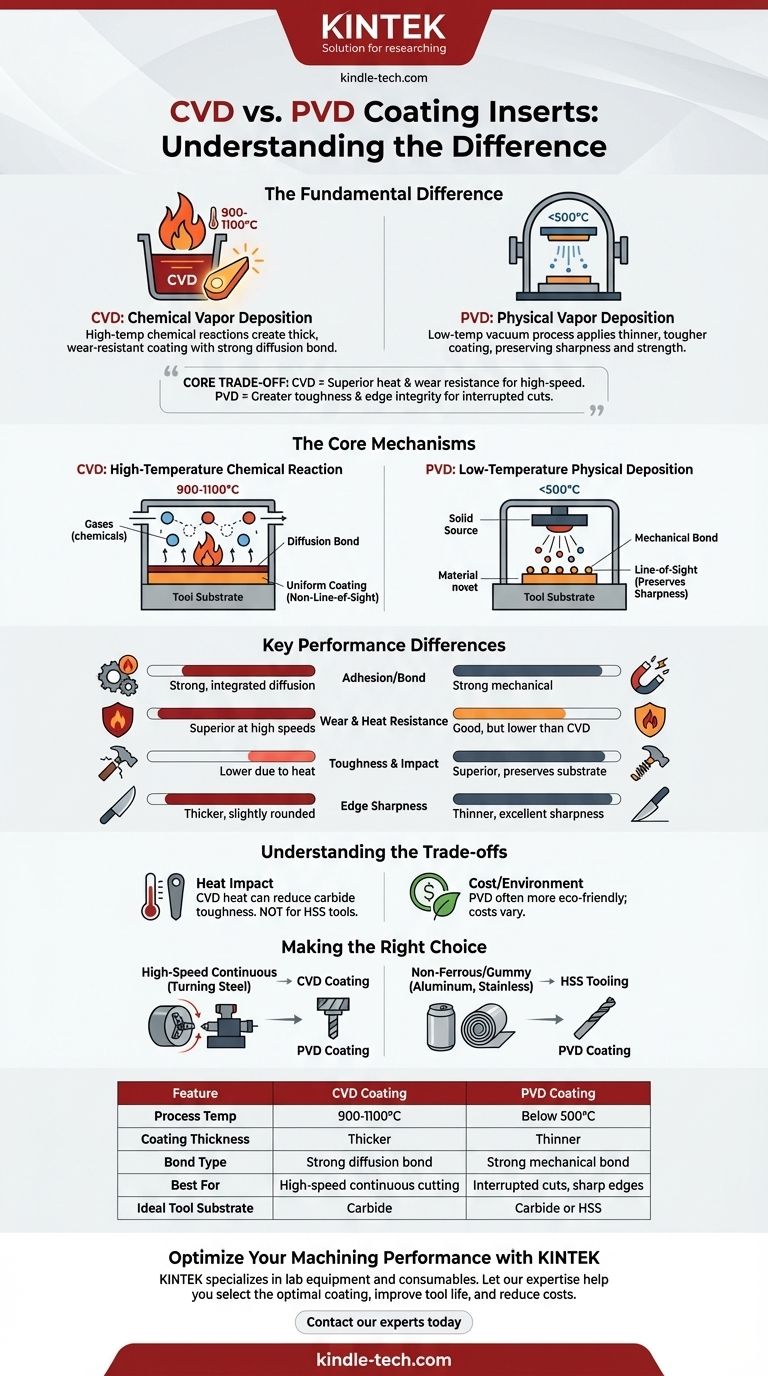

La différence fondamentale entre les revêtements CVD et PVD réside dans leur processus d'application et les propriétés qui en résultent. Le dépôt chimique en phase vapeur (CVD) utilise des températures élevées et des réactions chimiques pour créer un revêtement épais et résistant à l'usure avec une liaison chimique très forte à l'outil. Le dépôt physique en phase vapeur (PVD) utilise des températures plus basses sous vide pour appliquer un revêtement plus fin et plus résistant qui préserve mieux le tranchant et la résistance d'origine de l'outil.

Le compromis essentiel est simple : le CVD offre une résistance supérieure à la chaleur et à l'usure pour la coupe continue à grande vitesse, tandis que le PVD offre une plus grande ténacité et intégrité des arêtes pour les coupes interrompues et les applications où le tranchant de l'outil est critique.

Les mécanismes fondamentaux : comment ils fonctionnent

Pour comprendre quel revêtement choisir, vous devez d'abord comprendre comment chacun est appliqué. Le processus dicte directement la performance finale de la plaquette de coupe.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus à haute température, fonctionnant généralement entre 900 et 1100°C. Des produits chimiques gazeux réagissent dans une chambre, provoquant la formation et la diffusion d'une nouvelle couche de matériau dans la surface du substrat de l'outil.

Cela crée une liaison par diffusion exceptionnellement forte et entremêlée entre le revêtement et la plaquette. Parce qu'il s'agit d'une réaction chimique impliquant des gaz, le CVD n'est pas un processus "en ligne de mire", ce qui donne un revêtement très uniforme, même sur des formes complexes.

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus à basse température, fonctionnant généralement en dessous de 500°C dans un environnement sous vide poussé. Un matériau source solide (comme le titane) est vaporisé, et les atomes ou molécules résultants sont déposés physiquement sur la surface de l'outil.

Ce processus crée une forte liaison mécanique mais manque de la diffusion profonde du CVD. Le PVD est un processus en ligne de mire, ce qui donne des revêtements plus minces qui sont excellents pour préserver les détails fins d'une arête de coupe affûtée.

Différences clés de performance expliquées

Les différences dans le processus d'application entraînent des avantages et des inconvénients distincts dans un environnement d'usinage réel.

Adhérence et force de liaison

Le processus de diffusion à haute température du CVD crée une liaison fondamentalement plus forte avec le substrat. Cela le rend très résistant au délaminage sous des charges thermiques extrêmes.

Résistance à l'usure et à la chaleur

Les revêtements CVD, en particulier ceux utilisant de l'oxyde d'aluminium (Al2O3), offrent une stabilité chimique et une dureté exceptionnelles à hautes températures. Cela les rend idéaux pour les applications de coupe à grande vitesse qui génèrent une chaleur importante, comme le tournage de l'acier.

Ténacité et résistance aux chocs

Le PVD est le grand gagnant ici. La température de processus plus basse ne dégrade pas la ténacité inhérente du substrat en carbure. Les couches PVD plus minces ont également des contraintes internes plus faibles, ce qui les rend moins sujettes aux micro-fissures lors de coupes interrompues comme le fraisage.

Tranchant et finition

L'application plus fine du PVD préserve le tranchant d'origine de l'arête de coupe rectifiée. Ceci est essentiel pour l'usinage de matériaux gommeux comme l'aluminium ou pour les opérations de finition où une coupe nette est primordiale. Le revêtement plus épais du CVD peut légèrement arrondir l'arête.

Comprendre les compromis

Choisir entre CVD et PVD est une question d'équilibre entre des priorités concurrentes. Il n'y a pas de "meilleur" revêtement unique pour toutes les situations.

L'impact de la chaleur sur le substrat

C'est le compromis le plus critique. La chaleur extrême du processus CVD peut réduire la ténacité du carbure sous-jacent. Pour les outils en acier rapide (HSS), le CVD n'est pas une option car la chaleur ruinerait la trempe de l'outil et le ferait se déformer.

Options de matériaux de revêtement

Historiquement, le CVD a été supérieur pour l'application de revêtements Al2O3 très stables. Cependant, la technologie PVD moderne a élargi sa gamme de matériaux (tels que TiN et TiAlN) et améliore continuellement ses performances, réduisant l'écart dans de nombreux domaines.

Coût et impact environnemental

Bien que les coûts varient, les processus PVD sont souvent considérés comme plus respectueux de l'environnement car ils ne produisent pas les mêmes sous-produits chimiques dangereux que certains processus CVD.

Faire le bon choix pour votre application

Votre décision finale doit toujours être basée sur les exigences spécifiques de votre opération d'usinage.

- Si votre objectif principal est la coupe continue à grande vitesse (par exemple, le tournage de l'acier) : Choisissez une plaquette revêtue de CVD pour sa résistance supérieure à la chaleur et à l'usure en dépouille.

- Si votre objectif principal est la coupe interrompue (par exemple, le fraisage, le perçage) : Choisissez une plaquette revêtue de PVD pour sa ténacité supérieure et sa résistance à l'écaillage.

- Si votre objectif principal est l'usinage de matériaux non ferreux ou collants (par exemple, l'aluminium, l'acier inoxydable) : Choisissez une plaquette revêtue de PVD pour maintenir une arête de coupe plus nette et réduire l'arête rapportée.

- Si vous utilisez des outils HSS : Vous devez utiliser le PVD, car sa basse température de processus n'endommagera pas l'outil.

En fin de compte, la sélection de la technologie de revêtement correcte consiste à faire correspondre les propriétés de l'outil aux défis spécifiques du matériau et de la coupe.

Tableau récapitulatif :

| Caractéristique | Revêtement CVD | Revêtement PVD |

|---|---|---|

| Température de processus | 900-1100°C | Inférieure à 500°C |

| Épaisseur du revêtement | Plus épais | Plus fin |

| Type de liaison | Liaison par diffusion forte | Liaison mécanique forte |

| Idéal pour | Coupe continue à grande vitesse (par exemple, tournage de l'acier) | Coupes interrompues, arêtes vives (par exemple, fraisage, aluminium) |

| Substrat d'outil idéal | Carbure | Carbure ou acier rapide (HSS) |

Optimisez vos performances d'usinage avec la bonne solution de revêtement

Le choix entre les revêtements CVD et PVD est essentiel pour maximiser la durée de vie de l'outil, la productivité et la qualité des pièces. Un mauvais choix peut entraîner une défaillance prématurée de l'outil, de mauvaises finitions de surface et une augmentation des temps d'arrêt.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Notre expertise en science des matériaux et en technologie des outils de coupe peut vous aider à :

- Sélectionner le revêtement optimal pour votre matériau et votre opération d'usinage spécifiques

- Améliorer la durée de vie et l'efficacité de l'outil avec la bonne technologie de revêtement

- Réduire les coûts d'usinage en minimisant les changements d'outils et les temps d'arrêt

Ne laissez pas vos performances d'usinage au hasard. Contactez nos experts dès aujourd'hui pour une consultation personnalisée sur la meilleure solution de revêtement pour votre application. Laissez-nous vous aider à obtenir des résultats supérieurs et à maximiser votre retour sur investissement.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

Les gens demandent aussi

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces