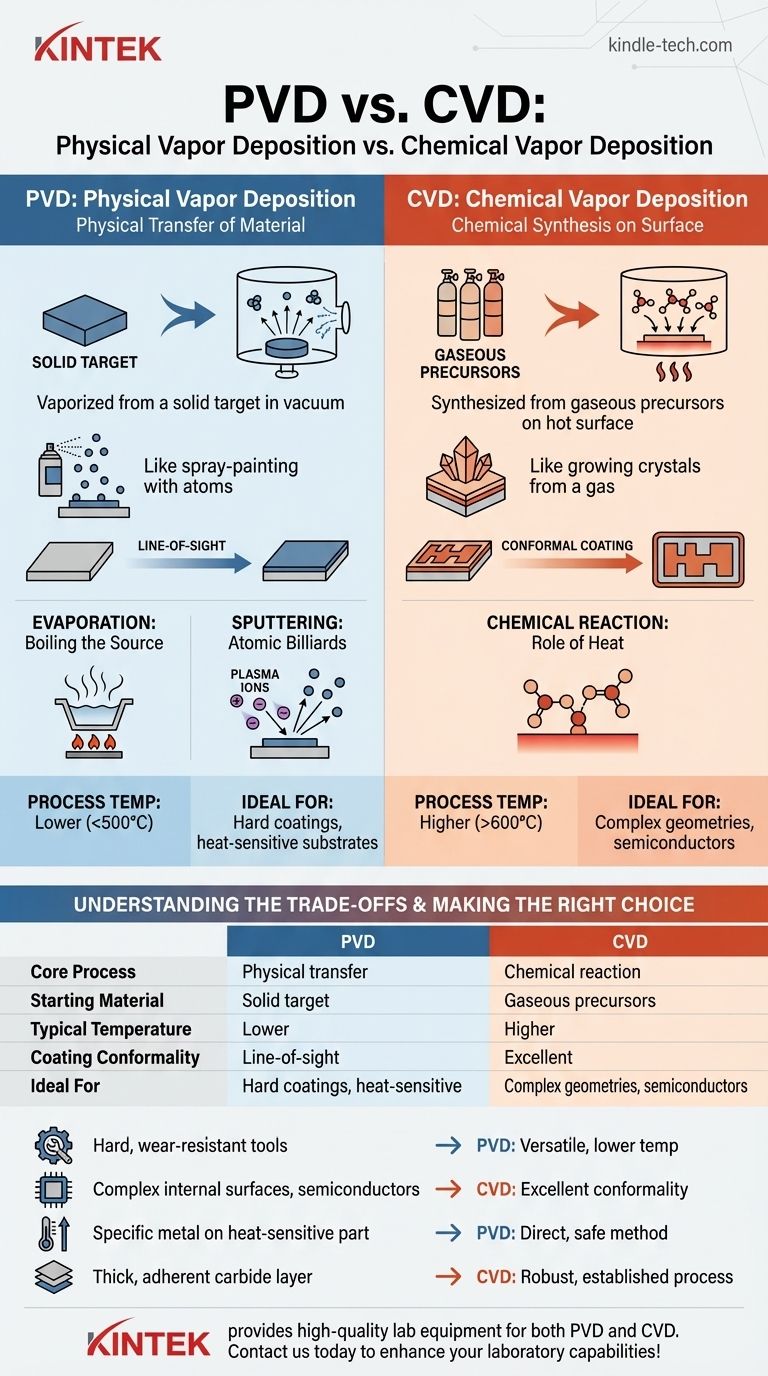

À la base, la principale différence entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement arrive sur le substrat. Le PVD est un processus physique, où un matériau source solide ou liquide est vaporisé et transporté physiquement vers la pièce sous vide. En revanche, le CVD est un processus chimique où des molécules gazeuses (précurseurs) réagissent à la surface du substrat pour former un nouveau film solide.

La manière la plus simple de comprendre la distinction est par une analogie. Le PVD est comme la peinture au pistolet avec des atomes, transférant physiquement le matériau d'une cible solide sur une surface. Le CVD est comme faire pousser des cristaux à partir d'un gaz, utilisant une réaction chimique pour créer une couche solide entièrement nouvelle sur cette surface.

La mécanique du dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur englobe un ensemble de méthodes de dépôt sous vide qui utilisent des mécanismes physiques pour produire un film mince. Le processus implique le transfert direct d'atomes ou de molécules d'une source vers un substrat.

Le principe de base : un transfert physique

Dans tous les procédés PVD, un matériau source solide, appelé la cible, est placé dans une chambre à vide. De l'énergie est appliquée à cette cible pour générer une vapeur de ses atomes ou molécules constituants.

Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat plus froid (l'objet en cours de revêtement), formant un film solide et mince. C'est un processus direct, en ligne de visée.

L'évaporation : faire bouillir le matériau source

Une catégorie majeure de PVD est l'évaporation. Dans cette méthode, le matériau cible est chauffé sous vide jusqu'à ce qu'il bout, libérant une vapeur. C'est similaire à la façon dont l'eau bout pour créer de la vapeur, sauf que cela est fait avec des métaux ou d'autres composés à des températures beaucoup plus élevées.

Le bombardement ionique (Sputtering) : un jeu de billard atomique

L'autre catégorie majeure de PVD est le bombardement ionique (sputtering). Ce processus ne repose pas sur la fusion de la cible. Au lieu de cela, la chambre est remplie d'un gaz inerte, comme l'Argon, qui est ionisé pour créer un plasma.

Ces ions à haute énergie sont accélérés vers la cible, la frappant avec suffisamment de force pour arracher physiquement des atomes, un processus de transfert de moment. Ces atomes éjectés voyagent ensuite vers le substrat et se déposent sous forme de film.

La mécanique du dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur construit des films par un mécanisme fondamentalement différent. Il ne transfère pas de matériau existant mais synthétise plutôt un nouveau matériau directement à la surface de la pièce.

Le principe de base : construire à partir de précurseurs gazeux

En CVD, le processus commence avec un ou plusieurs produits chimiques gazeux volatils, appelés précurseurs. Ces gaz sont introduits dans une chambre de réaction contenant le substrat.

Le rôle de la chaleur et de la réaction chimique

Le substrat est généralement chauffé à une température élevée. Cette énergie thermique provoque la réaction ou la décomposition des gaz précurseurs au contact de la surface chaude.

Cette réaction chimique forme un matériau solide stable qui se dépose sur le substrat sous forme de film mince. Les sous-produits gazeux de la réaction sont ensuite évacués de la chambre.

La conformité : revêtir des formes complexes

Un avantage clé du CVD est sa capacité à produire des revêtements hautement conformes. Parce que les gaz précurseurs peuvent circuler autour et à l'intérieur de géométries complexes avant de réagir, le CVD peut revêtir uniformément des formes complexes, des canaux et même des surfaces internes.

Comprendre les compromis

Choisir entre PVD et CVD nécessite de comprendre leurs limites inhérentes et les propriétés des films qu'ils produisent. Le processus « meilleur » dépend entièrement de l'application.

Matériau de départ : solide contre gaz

Le PVD peut déposer presque tous les matériaux qui peuvent être transformés en cible solide, y compris les métaux purs, les alliages et certains composés céramiques.

Le CVD est limité aux matériaux pour lesquels il existe des gaz précurseurs appropriés, stables et souvent toxiques ou corrosifs. La chimie doit être correcte.

Température du processus : impact sur le substrat

Les processus CVD fonctionnent généralement à des températures très élevées (souvent >600°C) pour entraîner les réactions chimiques nécessaires. Cela peut endommager ou déformer les substrats sensibles à la chaleur, tels que les aciers trempés ou les alliages d'aluminium.

Le PVD peut être effectué à des températures beaucoup plus basses (souvent <500°C), ce qui le rend adapté à une gamme plus large de matériaux de substrat.

Géométrie du revêtement : ligne de visée contre conforme

La nature en ligne de visée du PVD signifie qu'il a du mal à revêtir des caractéristiques internes complexes ou l'arrière d'une pièce sans outillage et rotation complexes.

Le transport en phase gazeuse du CVD lui confère une excellente conformité, ce qui en fait le choix idéal pour revêtir uniformément des composants non plats ou complexes.

Propriétés du film et adhérence

Les films PVD sont souvent très denses et peuvent être déposés avec une contrainte de compression élevée, ce qui est bénéfique pour la résistance à l'usure des outils de coupe.

Les revêtements CVD présentent généralement une excellente adhérence grâce à la liaison chimique formée avec le substrat, mais ils peuvent présenter des profils de contrainte et des microstructures différents par rapport aux films PVD.

Faire le bon choix pour votre objectif

Votre choix doit être guidé par votre matériau, la géométrie de votre pièce et les propriétés que vous attendez du revêtement final.

- Si votre objectif principal est des revêtements durs et résistants à l'usure sur des outils aux géométries simples : Le PVD est souvent le choix le plus polyvalent et à plus basse température.

- Si votre objectif principal est de revêtir des surfaces internes complexes ou de créer des couches semi-conductrices ultra-pures : Le CVD est supérieur en raison de son excellente conformité et de la précision du contrôle chimique.

- Si votre objectif principal est de déposer un métal spécifique ou un alliage complexe sur une pièce sensible à la chaleur : Le PVD est la méthode la plus directe et la plus sûre.

- Si votre objectif principal est de créer une couche de carbure ou de nitrure épaisse et fortement adhérente sur un substrat tolérant à la température : Le CVD est un processus industriel robuste et bien établi.

En fin de compte, comprendre si votre application nécessite un transfert physique ou une synthèse chimique est la clé pour sélectionner la bonne technologie de dépôt.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Processus de base | Transfert physique (évaporation/sputtering) | Réaction chimique à la surface du substrat |

| Matériau de départ | Cible solide | Précurseurs gazeux |

| Température typique | Plus basse (<500°C) | Plus élevée (>600°C) |

| Conformité du revêtement | Ligne de visée (moins conforme) | Excellente (hautement conforme) |

| Idéal pour | Revêtements durs, substrats sensibles à la chaleur | Géométries complexes, semi-conducteurs |

Vous avez du mal à choisir la bonne technologie de dépôt pour les applications de films minces de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les procédés PVD et CVD. Nos experts peuvent vous aider à sélectionner le système idéal pour obtenir des revêtements précis et uniformes pour vos matériaux et géométries de pièces spécifiques. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels