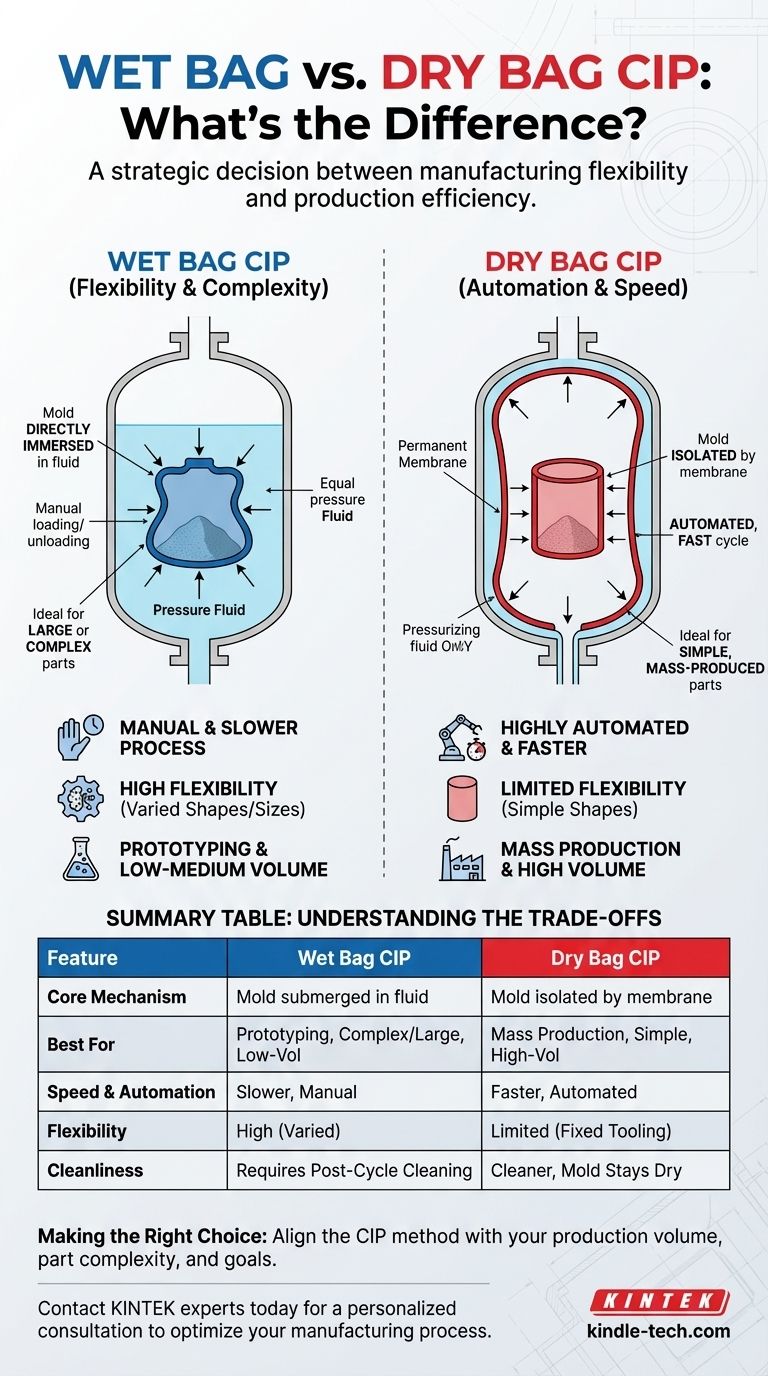

La différence fondamentale entre le pressage isostatique à froid (CIP) par sac humide et par sac sec réside dans la manière dont le moule rempli de poudre interagit avec le fluide de pressurisation. Dans le processus par sac humide, le moule scellé est directement immergé dans le fluide, tandis que dans le processus par sac sec, le moule est isolé du fluide par une membrane flexible permanente intégrée à la cuve de pression. Cette distinction unique dicte les applications, la vitesse et le potentiel d'automatisation de chaque méthode.

Votre choix entre le CIP par sac humide et par sac sec est une décision stratégique entre la flexibilité de fabrication et l'efficacité de la production. Le processus par sac humide offre une flexibilité maximale pour les pièces complexes ou volumineuses, tandis que le processus par sac sec est conçu pour la production automatisée à haut volume de formes plus simples.

Le processus par sac humide : Flexibilité et complexité

La méthode par sac humide est la plus traditionnelle et la plus manuelle des deux processus CIP. Elle offre une flexibilité exceptionnelle pour une large gamme de formes et de tailles de produits.

Le mécanisme de base

Dans ce processus, la poudre est versée dans un moule flexible, qui est ensuite scellé de manière étanche à l'air. Cet ensemble de moule scellé est placé directement dans une cuve de pression et submergé dans un milieu de pression, généralement de l'eau ou de l'huile. La pression isostatique est ensuite appliquée uniformément sur toutes les surfaces du moule, compactant la poudre à l'intérieur.

Caractéristiques clés

La principale caractéristique du processus par sac humide est sa nature manuelle. Chaque moule doit être rempli, scellé, chargé dans la cuve, puis retiré et nettoyé après chaque cycle. Cela rend le processus intrinsèquement plus lent que son homologue par sac sec.

Applications typiques

Cette méthode est idéale pour le prototypage, la recherche et les séries de production petites à moyennes. Son principal avantage est la capacité de produire des pièces très grandes ou géométriquement complexes, car l'outillage n'est pas contraint par une membrane de cuve intégrée.

Le processus par sac sec : Automatisation et vitesse

Le processus par sac sec a été développé pour surmonter les limites manuelles de la méthode par sac humide, permettant des lignes de production automatisées à grande vitesse.

Le mécanisme de base

Dans une presse à sac sec, une membrane flexible et durable fait partie intégrante de la cuve de pression elle-même. Cette membrane isole le fluide de pressurisation de l'outillage. La poudre est versée dans un moule, qui est ensuite placé à l'intérieur de cette membrane de « sac sec ». La pression est appliquée à l'extérieur de la membrane, qui comprime à son tour le moule.

Caractéristiques clés

Étant donné que le moule n'entre jamais en contact avec le fluide de pression, le processus est beaucoup plus propre et plus rapide. Le cycle peut être hautement automatisé, car les moules sont simplement insérés et retirés de la chambre sèche, ce qui permet d'économiser du temps de main-d'œuvre et de nettoyage considérable.

Applications typiques

Le processus par sac sec est parfaitement adapté à la production de masse d'une variété limitée de formes simples. Pensez à des composants tels que les isolateurs de bougies d'allumage ou les petits cylindres, où des millions de pièces identiques sont nécessaires et où le temps de cycle est un facteur de coût critique.

Comprendre les compromis

La décision d'utiliser le CIP par sac humide ou par sac sec ne concerne pas ce qui est « meilleur », mais ce qui est approprié pour l'objectif de fabrication. Les compromis sont clairs et directs.

Volume de production et vitesse

Le sac sec est le vainqueur incontesté en matière de vitesse et de volume. Ses cycles rapides et automatisés sont conçus pour la production de masse. Le sac humide est plus lent en raison de la manipulation manuelle de chaque moule, ce qui le rend adapté aux besoins de plus faible volume.

Complexité et taille de la forme

Le sac humide offre une flexibilité supérieure en termes de forme et de taille. Comme le moule est indépendant de la cuve, il peut être utilisé pour des conceptions exceptionnellement grandes ou complexes. Le sac sec est limité aux géométries plus simples qui peuvent s'intégrer dans l'outillage à membrane intégré de la cuve.

Processus opérationnel et propreté

Le sac sec est une opération plus propre et plus rationalisée. Le moule reste sec, éliminant le besoin de nettoyage post-cycle et réduisant le risque de contamination. Le sac humide nécessite une manipulation importante, y compris le scellement du moule, son immersion et le nettoyage du moule et potentiellement de la cuve.

Faire le bon choix pour votre objectif

Sélectionnez le processus qui correspond directement à votre volume de production, à la complexité des pièces et à vos priorités opérationnelles.

- Si votre objectif principal est le prototypage ou la production de pièces complexes : Choisissez le processus par sac humide pour sa liberté de conception et sa flexibilité inégalées.

- Si votre objectif principal est la production de masse à haut volume de pièces simples : Choisissez le processus par sac sec pour sa vitesse, son automatisation et son coût de main-d'œuvre par unité inférieur.

- Si votre objectif principal est la fabrication de composants à très grande échelle : Choisissez le processus par sac humide, car la taille de la pièce n'est pas limitée par l'outillage intégré.

En fin de compte, aligner la méthode CIP sur votre produit spécifique et vos objectifs commerciaux est la clé d'une mise en œuvre réussie.

Tableau récapitulatif :

| Caractéristique | CIP par sac humide | CIP par sac sec |

|---|---|---|

| Mécanisme de base | Le moule est submergé dans le fluide de pression | Le moule est isolé par une membrane permanente |

| Idéal pour | Prototypage, pièces complexes/grandes, volume faible à moyen | Production de masse, formes simples, volume élevé |

| Vitesse & Automatisation | Processus plus lent, manuel | Plus rapide, hautement automatisé |

| Flexibilité | Élevée (formes/tailles variées) | Limitée (par l'outillage fixe) |

| Propreté | Nécessite un nettoyage post-cycle | Plus propre, le moule reste sec |

Vous ne savez toujours pas quel processus CIP convient aux objectifs de production de votre laboratoire ?

KINTEK est spécialisée dans l'équipement et les consommables de laboratoire, offrant des conseils d'experts et des solutions pour tous vos besoins en compactage de poudre. Que vous ayez besoin de la flexibilité du CIP par sac humide pour des prototypes complexes ou de l'efficacité à grande vitesse du CIP par sac sec pour la production de masse, notre équipe peut vous aider à sélectionner l'équipement idéal pour améliorer la productivité et la qualité de sortie de votre laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut optimiser votre processus de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Quels sont les inconvénients de la métallurgie des poudres ? Limitations clés en matière de résistance et de taille

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes