Fondamentalement, les principaux inconvénients de la pulvérisation cathodique sont ses vitesses de dépôt relativement lentes, les coûts d'équipement initiaux élevés et le risque de dommages induits par le processus sur les matériaux sensibles. C'est un processus plus complexe et plus coûteux par rapport à des méthodes plus simples comme l'évaporation thermique, et sa forme la plus basique est incompatible avec les matériaux électriquement isolants.

Bien que la pulvérisation cathodique soit réputée pour produire des couches minces denses et de haute qualité, ce n'est pas une solution universellement optimale. Comprendre ses limites en termes de vitesse, de coût et de compatibilité des matériaux est essentiel pour déterminer si c'est le bon choix pour votre application spécifique.

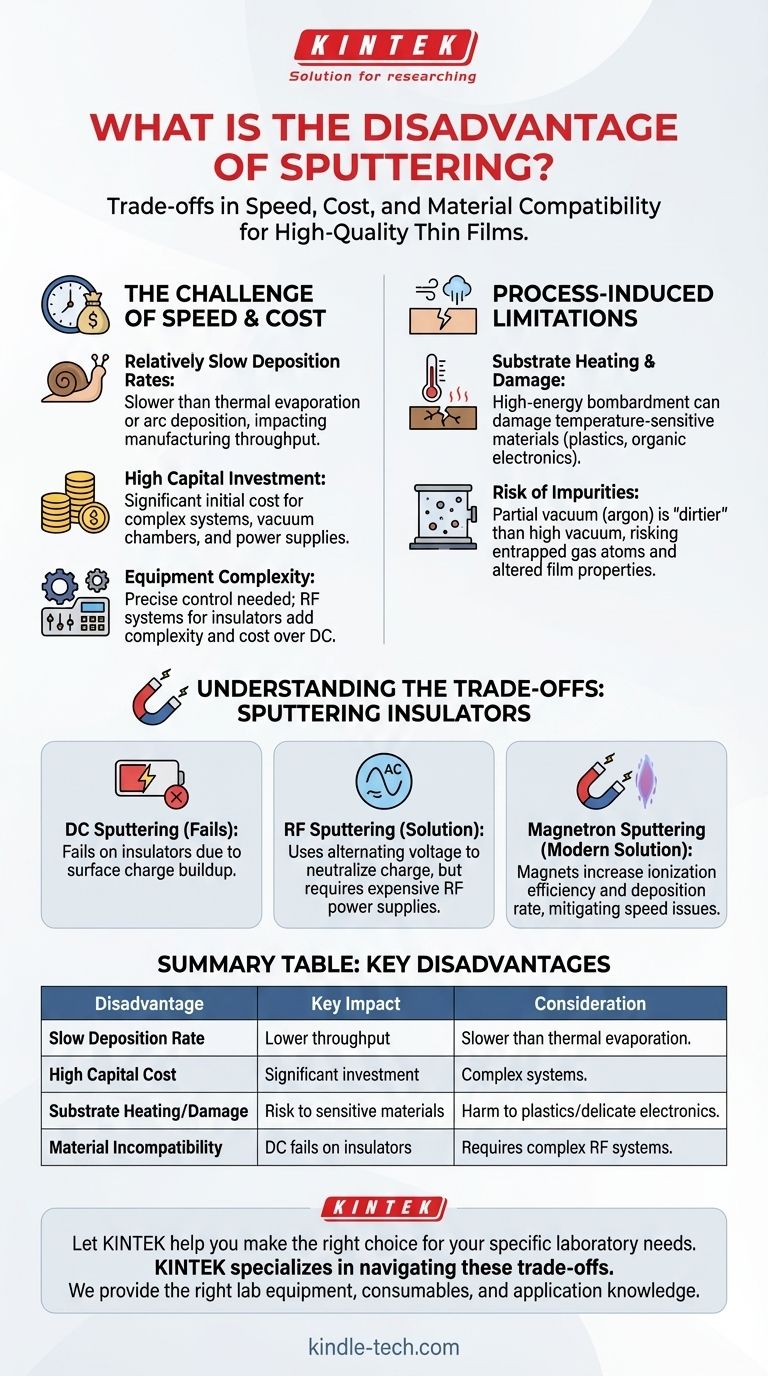

Le défi de la vitesse et du coût

La pulvérisation cathodique implique souvent un compromis où une qualité de film supérieure est échangée contre un débit plus faible et une complexité opérationnelle accrue.

Vitesses de dépôt relativement lentes

La pulvérisation cathodique est généralement une méthode de dépôt de couches minces plus lente lorsqu'elle est comparée directement à des techniques telles que l'évaporation thermique ou le dépôt par arc.

Le processus consistant à arracher physiquement des atomes d'une cible avec des ions est intrinsèquement moins rapide que l'ébullition d'un matériau. Pour certains matériaux, comme le dioxyde de silicium (SiO2), le taux de pulvérisation peut être particulièrement faible, ce qui a un impact sur le débit de fabrication.

Investissement en capital élevé

Les systèmes de pulvérisation cathodique représentent une dépense d'investissement importante. La nécessité d'une chambre à vide robuste, d'alimentations haute tension, d'un contrôle des gaz de procédé et de systèmes de refroidissement augmente le coût initial.

Cette barrière à l'entrée élevée rend la pulvérisation cathodique moins adaptée aux travaux de laboratoire à petite échelle ou aux applications où le coût est le moteur principal.

Complexité de l'équipement

Le processus nécessite un contrôle précis de multiples variables, notamment la pression du gaz, la puissance et la température du substrat.

De plus, la pulvérisation cathodique de matériaux isolants nécessite des alimentations radiofréquence (RF) spécialisées et des réseaux d'adaptation d'impédance, ajoutant une autre couche de complexité et de coût par rapport aux systèmes courant continu (CC) standard.

Limites induites par le processus

La nature à haute énergie du processus de pulvérisation cathodique, bien qu'utile pour la densité et l'adhérence du film, peut également introduire des effets secondaires indésirables.

Chauffage et dommages du substrat

Le bombardement de la cible par des ions et le voyage subséquent des atomes à haute énergie vers le substrat peuvent provoquer un échauffement important du substrat.

Cela peut être préjudiciable lors du revêtement de matériaux sensibles à la température, tels que les plastiques ou l'électronique organique. Le bombardement ionique énergétique peut également endommager physiquement les matériaux délicats, dégradant leurs propriétés.

Risque d'impuretés

La pulvérisation cathodique fonctionne dans un vide partiel, nécessitant un gaz de procédé comme l'argon. Cet environnement est plus « sale » que le vide poussé utilisé dans l'évaporation.

Par conséquent, il existe un risque plus élevé que les atomes du gaz de procédé ou d'autres gaz résiduels soient piégés dans le film en croissance, ce qui peut altérer ses propriétés électriques ou optiques.

Comprendre les compromis : pulvérisation cathodique d'isolants

L'une des limitations historiques les plus importantes de la pulvérisation cathodique définit les différents types de systèmes utilisés aujourd'hui.

Le problème de l'isolant : pourquoi la pulvérisation cathodique CC échoue

La méthode la plus basique, la pulvérisation cathodique CC, fonctionne en appliquant une tension CC négative au matériau cible. Cela attire les ions gazeux positifs, qui frappent la cible et éjectent des atomes.

Ceci ne fonctionne que pour les cibles conductrices. Si la cible est un isolant électrique (un diélectrique), la charge positive provenant des ions s'accumule rapidement sur sa surface. Cet effet de « charge » repousse les ions positifs entrants, empoisonnant efficacement la cible et arrêtant complètement le processus.

La solution RF et ses inconvénients

Pour surmonter cela, la pulvérisation cathodique RF a été développée. Elle utilise une tension alternée à haute fréquence. Pendant une moitié du cycle, la cible est bombardée par des ions ; pendant l'autre moitié, elle est bombardée par des électrons, ce qui neutralise l'accumulation de charge positive.

Bien qu'efficace, cette solution nécessite les alimentations RF complexes et coûteuses mentionnées précédemment, ce qui en fait un compromis important entre capacité et coût.

L'essor de la pulvérisation cathodique magnétron

Les systèmes modernes utilisent presque universellement la pulvérisation cathodique magnétron. En ajoutant des aimants puissants derrière la cible, le plasma est confiné près de la surface de la cible. Cela augmente considérablement l'efficacité d'ionisation et, par conséquent, le taux de dépôt, atténuant l'une des faiblesses fondamentales de la pulvérisation cathodique de base.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt nécessite d'équilibrer vos objectifs techniques avec les contraintes pratiques.

- Si votre objectif principal est un débit élevé et un faible coût : la pulvérisation cathodique pourrait ne pas être idéale ; envisagez l'évaporation thermique, en particulier pour les métaux simples.

- Si votre objectif principal est de revêtir des substrats organiques ou plastiques sensibles : vous devez contrôler soigneusement le processus de pulvérisation cathodique pour atténuer le chauffage du substrat ou envisager une méthode de dépôt à plus faible énergie.

- Si votre objectif principal est de revêtir des matériaux isolants (céramiques, oxydes) : vous devez utiliser un système de pulvérisation cathodique RF, en acceptant l'augmentation de coût et de complexité associée par rapport à un système CC.

- Si votre objectif principal est la meilleure qualité de film possible (densité et adhérence) : la pulvérisation cathodique est un excellent choix, mais vous devez accepter les compromis en matière de vitesse et de coût.

En fin de compte, choisir la pulvérisation cathodique est une décision délibérée de privilégier la qualité du film et la polyvalence des matériaux par rapport à la vitesse et à la simplicité.

Tableau récapitulatif :

| Inconvénient | Impact clé | Considération |

|---|---|---|

| Taux de dépôt lent | Débit de fabrication plus faible | Plus lent que l'évaporation thermique pour certains matériaux |

| Coût d'investissement élevé | Investissement initial important | Systèmes complexes de vide, d'alimentation et de refroidissement |

| Chauffage/dommages du substrat | Risque pour les matériaux sensibles à la température | Le processus énergétique peut endommager les plastiques ou l'électronique délicate |

| Incompatibilité des matériaux | La pulvérisation CC échoue sur les isolants | Nécessite des systèmes RF complexes pour les céramiques/oxydes |

Choisir la bonne méthode de dépôt de couches minces est essentiel pour la réussite de votre projet.

Bien que la pulvérisation cathodique présente des inconvénients, sa capacité à produire des films denses et de haute qualité est inégalée pour de nombreuses applications. Les experts de KINTEK se spécialisent dans l'aide aux laboratoires et aux fabricants pour naviguer dans ces compromis. Nous fournissons l'équipement de laboratoire et les consommables appropriés, ainsi qu'une connaissance approfondie des applications, pour garantir que votre processus est optimisé en termes de qualité, d'efficacité et de coût.

Laissez KINTEK vous aider à faire le bon choix. Contactez nos experts dès aujourd'hui pour une consultation personnalisée sur vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment l'application d'une couche de carbone amorphe par CVD affecte-t-elle les catalyseurs électro-Fenton ? Améliorer la sélectivité du H2O2 dès aujourd'hui

- Quel est le processus de dépôt chimique en phase vapeur organométallique ? Construire des films cristallins ultra-purs

- Pourquoi utilise-t-on le revêtement par pulvérisation cathodique ? Obtenir une qualité et une uniformité de film supérieures

- Qu'est-ce que la méthode de la cathode de pulvérisation ? Un guide sur la technologie de dépôt de couches minces

- Que signifie l'abréviation CVD pour revêtement ? Découvrez des films minces durables et haute performance

- Comment un système de chauffage multi-zones contribue-t-il au LP-CVD ? Maîtriser l'uniformité de la température pour la qualité du film

- Que désignent la robustesse du processus ou la productivité dans les systèmes de dépôt ? Optimisez votre flux de fabrication

- Quel est l'objectif principal de la configuration d'un système de vide avec une pompe mécanique et une pompe turbomoléculaire avant le dépôt Al-Zr ?