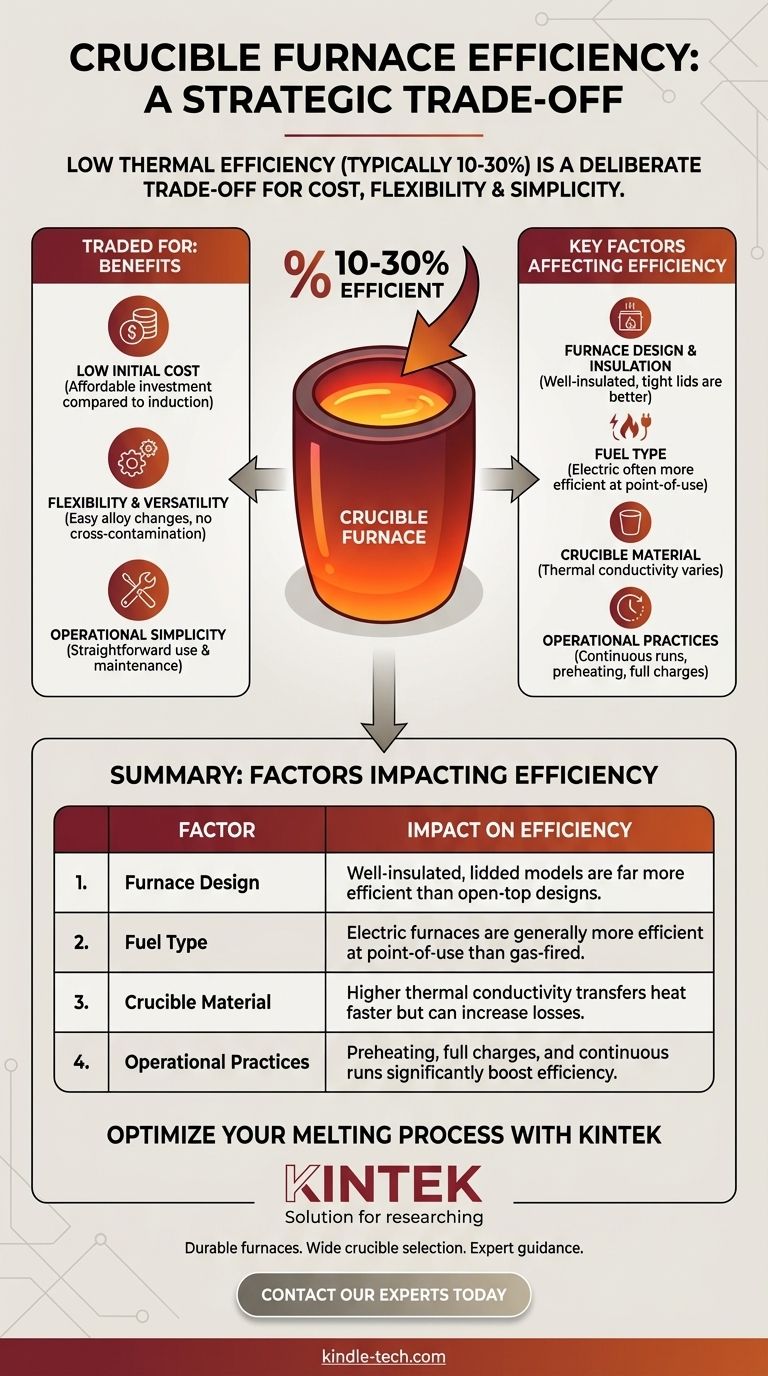

L'efficacité thermique d'un four à creuset n'est pas un chiffre unique, mais plutôt une métrique très variable qui est souvent assez faible. Bien que les chiffres précis dépendent entièrement de la conception spécifique, du type de combustible et de l'application, de nombreux fours à creuset simples fonctionnent avec une efficacité de 10 à 30 %. Cette faible efficacité est un compromis direct pour leurs principaux avantages : faible coût initial, simplicité d'utilisation et polyvalence.

Le problème principal n'est pas la faible efficacité numérique d'un four à creuset, mais de comprendre que vous échangez délibérément une consommation d'énergie plus élevée contre des avantages significatifs en termes de coût, de flexibilité et de facilité d'utilisation, en particulier pour les opérations à petite échelle.

Pourquoi les chiffres d'efficacité directs sont trompeurs

La fonction principale d'un four à creuset est de transférer la chaleur d'une source (flamme de gaz ou élément électrique) à travers les parois du creuset et dans la charge de matériau. L'inefficacité résulte de la chaleur s'échappant de ce système. Plusieurs facteurs clés déterminent la quantité de chaleur perdue par rapport à la quantité utilisée de manière productive.

Le rôle de la conception du four et du combustible

La construction du four lui-même est le facteur le plus important. Un four à résistance électrique est généralement plus efficace au point d'utilisation qu'un four à gaz, car une plus grande partie de l'énergie est convertie directement en chaleur autour du creuset.

Cependant, la perte de chaleur à travers les parois et le couvercle du four (ou son absence) est une variable massive. Un four bien isolé avec un couvercle ajusté sera toujours significativement plus efficace qu'un modèle de base à dessus ouvert.

Impact du matériau du creuset

Les creusets sont fabriqués à partir de matériaux comme le graphite, le carbure de silicium ou l'argile, choisis pour leur capacité à résister à des températures extrêmes. Ces matériaux ont également des conductivités thermiques différentes.

Un matériau avec une conductivité plus élevée transfère la chaleur à la charge métallique plus rapidement, mais il rayonne également la chaleur vers l'extérieur plus rapidement, ce qui peut réduire l'efficacité globale si le corps du four n'est pas bien isolé.

Le matériau à fondre

Différents métaux nécessitent différentes quantités d'énergie pour fondre. La chaleur spécifique (énergie pour élever la température) et la chaleur latente de fusion (énergie pour passer de l'état solide à l'état liquide) sont uniques pour chaque matériau.

Faire fondre un creuset plein d'aluminium, par exemple, nécessite un apport énergétique total différent de la fusion du même volume de laiton, affectant directement l'efficacité pratique d'un cycle de fusion donné.

Facteurs opérationnels critiques

La manière dont vous utilisez le four a un impact considérable sur son efficacité réelle. Un four fonctionnant en continu sera beaucoup plus efficace qu'un four démarré à froid pour une seule fusion.

Des facteurs tels que le préchauffage du creuset, l'assurance d'une charge complète et la minimisation du temps d'ouverture du couvercle empêchent tous le gaspillage de chaleur et contribuent à une meilleure performance globale.

Comprendre les compromis

La faible efficacité thermique d'un four à creuset n'est pas nécessairement un défaut, mais une caractéristique qui doit être mise en balance avec ses avantages.

Efficacité vs. Coût initial

Les fours à creuset sont parmi les types de fours de fusion les plus abordables disponibles. Ce faible coût d'investissement est une raison principale de leur popularité. Des systèmes plus efficaces, tels que les fours à induction, peuvent coûter beaucoup plus cher à l'achat et à l'installation. Vous échangez des coûts opérationnels (énergie) plus élevés contre un investissement initial plus faible.

Flexibilité vs. Spécialisation

Un avantage clé d'un four à creuset est sa polyvalence. Vous pouvez faire fondre différents alliages dans le même four simplement en changeant le creuset, ce qui évite la contamination croisée.

Les fours spécialisés à haute efficacité sont souvent optimisés pour un seul alliage et une production à haut débit, manquant de la flexibilité nécessaire pour les laboratoires, les ateliers d'artisans ou les petites fonderies.

Simplicité vs. Complexité

Les fours à creuset sont simples à utiliser et à entretenir. Le principal consommable est le creuset lui-même, qui s'use avec le temps. Des systèmes plus complexes nécessitent des connaissances spécialisées pour le fonctionnement et la réparation, augmentant les frais généraux.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur votre objectif principal, et non sur un seul chiffre d'efficacité.

- Si votre objectif principal est un faible coût initial et une flexibilité des matériaux (par exemple, pour un laboratoire, un artiste ou un amateur) : La faible efficacité thermique est un compromis acceptable pour l'abordabilité et la polyvalence du four.

- Si votre objectif principal est de gérer une petite fonderie avec des produits variés : Le four à creuset est un excellent choix, mais investissez dans un modèle bien isolé avec un bon couvercle et des contrôles de température pour gérer les coûts énergétiques.

- Si votre objectif principal est une production à grand volume d'un seul alliage avec le coût par pièce le plus bas possible : Un four à creuset est probablement le mauvais outil, et vous devriez envisager des systèmes plus spécialisés et à haute efficacité comme les fours à induction ou à réverbère.

En fin de compte, choisir un four à creuset est une décision stratégique où vous échangez l'efficacité thermique contre une polyvalence et une accessibilité inégalées.

Tableau récapitulatif :

| Facteur | Impact sur l'efficacité |

|---|---|

| Conception du four | Les modèles bien isolés et avec couvercle sont beaucoup plus efficaces que les conceptions à dessus ouvert. |

| Type de combustible | Les fours électriques sont généralement plus efficaces au point d'utilisation que les fours à gaz. |

| Matériau du creuset | Une conductivité thermique plus élevée transfère la chaleur plus rapidement mais peut augmenter les pertes. |

| Pratiques opérationnelles | Le préchauffage, les charges complètes et les fonctionnements continus augmentent considérablement l'efficacité. |

Optimisez votre processus de fusion avec KINTEK

Comprendre les compromis de l'efficacité des fours à creuset est la première étape. La suivante consiste à choisir le bon équipement pour vos besoins spécifiques. Que vous soyez dans un laboratoire de recherche, un atelier de bijouterie ou une petite fonderie, la gamme de fours à creuset et de consommables de haute qualité de KINTEK est conçue pour équilibrer performance, coût et flexibilité.

Nous fournissons :

- Des fours durables et bien isolés pour maximiser l'efficacité thermique.

- Un large choix de creusets (graphite, carbure de silicium) pour différents matériaux et applications.

- Des conseils d'experts pour vous aider à choisir la configuration parfaite pour vos objectifs et votre budget.

Prêt à trouver la solution de fusion idéale pour votre opération ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision