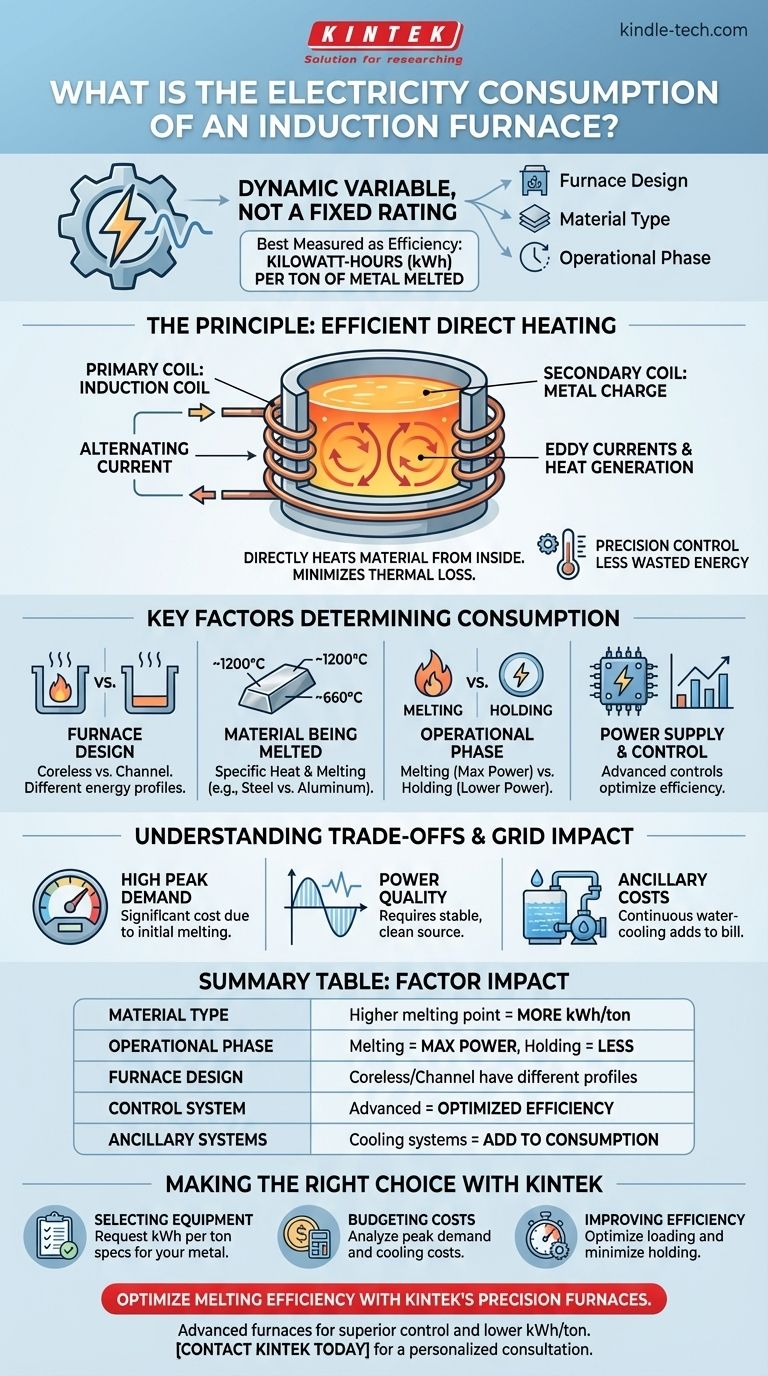

Déterminer la consommation électrique d'un four à induction n'est pas une question de chiffre unique et universel. Au lieu de cela, sa consommation est une variable dynamique déterminée par la conception du four, le matériau spécifique traité et sa phase opérationnelle. La manière la plus précise de la comprendre est de considérer la consommation comme une mesure de l'efficacité pour une tâche spécifique, telle que les kilowattheures (kWh) par tonne de métal fondu.

Le principe fondamental à comprendre est que la consommation électrique d'un four à induction est fonction de son efficacité, et non une valeur fixe. Au lieu de chercher un chiffre unique, vous devez évaluer les facteurs clés qui influencent sa consommation d'énergie, du type de métal à fondre à la sophistication de ses systèmes de contrôle.

Le principe : pourquoi les fours à induction sont économes en énergie

Pour comprendre ce qui motive la consommation d'électricité, vous devez d'abord saisir le fonctionnement d'un four à induction. Son efficacité découle de sa méthode de chauffage direct et ciblé.

L'analogie du transformateur

Un four à induction fonctionne comme un transformateur. Une bobine de cuivre refroidie à l'eau agit comme la bobine primaire, et la charge métallique placée à l'intérieur du creuset agit comme la bobine secondaire.

Lorsqu'un courant alternatif puissant traverse la bobine primaire, il induit un fort courant secondaire directement à l'intérieur du métal lui-même.

Chauffage direct via les courants de Foucault

Ces courants secondaires induits sont appelés courants de Foucault. En tourbillonnant à travers le métal, la résistance électrique naturelle du métal génère une chaleur intense et précise.

Cette méthode est très efficace car la chaleur est générée à l'intérieur du matériau cible, et non appliquée à partir d'une source externe. Cela minimise les pertes thermiques vers l'environnement.

Précision et contrôle

Les fours à induction modernes sont dotés de systèmes de contrôle hautement intégrés. Ces systèmes garantissent une faible différence de température entre le cœur et la surface de la masse fondue.

Ce niveau élevé de précision du contrôle de la température empêche le dépassement des températures cibles, ce qui se traduit directement par moins d'énergie gaspillée.

Facteurs clés déterminant la consommation d'énergie

Les kWh réels consommés pendant une opération dépendent de plusieurs variables critiques. Il est impossible de répondre à la question "combien d'électricité consomme-t-il ?" sans définir d'abord ces paramètres.

Conception et type de four

Il existe différentes conceptions, comme les fours sans noyau et à canal. Un four à canal, par exemple, est souvent utilisé pour maintenir le métal en fusion à température ou pour faire fondre des alliages à basse température, ce qui a un profil énergétique différent de celui d'un four sans noyau conçu pour la fusion primaire.

Le matériau à fondre

Le facteur le plus important est la chaleur spécifique et le point de fusion du matériau. La fusion d'une tonne de fonte (point de fusion ~1200°C) nécessitera beaucoup plus d'énergie que la fusion d'une tonne d'aluminium (point de fusion ~660°C).

La phase opérationnelle

La consommation d'énergie d'un four change radicalement en fonction de ce qu'il fait. La phase de fusion nécessite une puissance de sortie maximale. La phase de maintien, où le métal est simplement maintenu liquide à une température stable, consomme beaucoup moins d'énergie.

L'alimentation électrique et le système de contrôle

Les alimentations électriques avancées avec contrôle de circuit à puissance constante ajustent automatiquement la tension et le courant en fonction de la charge du four. Cela garantit que le four fonctionne à son efficacité maximale tout au long du cycle de fusion, évitant ainsi le gaspillage d'énergie.

Comprendre les compromis et l'impact sur le réseau

Bien qu'efficace en termes de kWh par tonne, un four à induction a des exigences de puissance spécifiques qui doivent être gérées.

Forte demande de puissance de pointe

Pendant la phase de fusion initiale, le four tire une très grande quantité d'énergie pour amener la charge froide à température. Cette demande de pointe peut être un facteur important dans vos coûts d'électricité, car de nombreux fournisseurs de services publics facturent séparément l'utilisation de pointe.

L'importance de la qualité de l'énergie

Les composants électroniques sophistiqués, tels que les redresseurs contrôlés au silicium et les cartes d'onduleur, sont sensibles aux fluctuations du réseau électrique. Une source d'alimentation stable et propre est essentielle pour un fonctionnement fiable et efficace.

Coûts énergétiques auxiliaires

Le four lui-même n'est pas la seule source de consommation. Le puissant système de refroidissement par eau, nécessaire pour protéger la bobine d'induction en cuivre, fonctionne en continu et s'ajoute à la facture d'électricité globale.

Faire le bon choix pour votre objectif

Pour évaluer correctement la consommation d'électricité pour vos besoins, vous devez passer de la demande d'un chiffre unique à l'analyse du système en fonction de votre objectif.

- Si votre objectif principal est de sélectionner un nouvel équipement : Demandez les spécifications du fabricant qui indiquent la consommation en kWh par tonne pour les métaux spécifiques que vous comptez fondre.

- Si votre objectif principal est de budgétiser les coûts d'exploitation : Analysez vos tarifs d'électricité pour les frais de demande de pointe et tenez compte des coûts énergétiques du système de refroidissement, et pas seulement du four lui-même.

- Si votre objectif principal est d'améliorer l'efficacité : Concentrez-vous sur la discipline opérationnelle, comme l'utilisation de matériaux de charge propres et secs, l'optimisation du chargement du four et la minimisation du temps passé dans la phase de "maintien" moins efficace.

En fin de compte, la gestion de la consommation d'énergie d'un four à induction consiste moins à trouver une valeur statique qu'à maîtriser un processus dynamique.

Tableau récapitulatif :

| Facteur | Impact sur la consommation électrique |

|---|---|

| Type de matériau | Un point de fusion plus élevé (par exemple, l'acier) nécessite plus de kWh/tonne qu'un point plus bas (par exemple, l'aluminium). |

| Phase opérationnelle | La phase de fusion utilise la puissance maximale ; la phase de maintien utilise beaucoup moins. |

| Conception du four | Les fours sans noyau et à canal ont des profils énergétiques différents pour des tâches spécifiques. |

| Système de contrôle | Les contrôles avancés avec des circuits à puissance constante optimisent l'efficacité et réduisent le gaspillage. |

| Systèmes auxiliaires | Les systèmes de refroidissement par eau augmentent la consommation totale d'énergie. |

Optimisez l'efficacité de fusion de votre laboratoire avec les fours à induction de précision de KINTEK.

Que vous fondiez de l'acier, de l'aluminium ou des alliages spéciaux, nos fours avancés offrent un contrôle supérieur de la température et une efficacité énergétique, réduisant vos coûts en kWh par tonne. Nos experts vous aideront à sélectionner le système adapté à vos matériaux spécifiques et à vos objectifs opérationnels.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions d'équipement de laboratoire peuvent réduire votre consommation d'énergie et améliorer vos résultats de recherche.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés