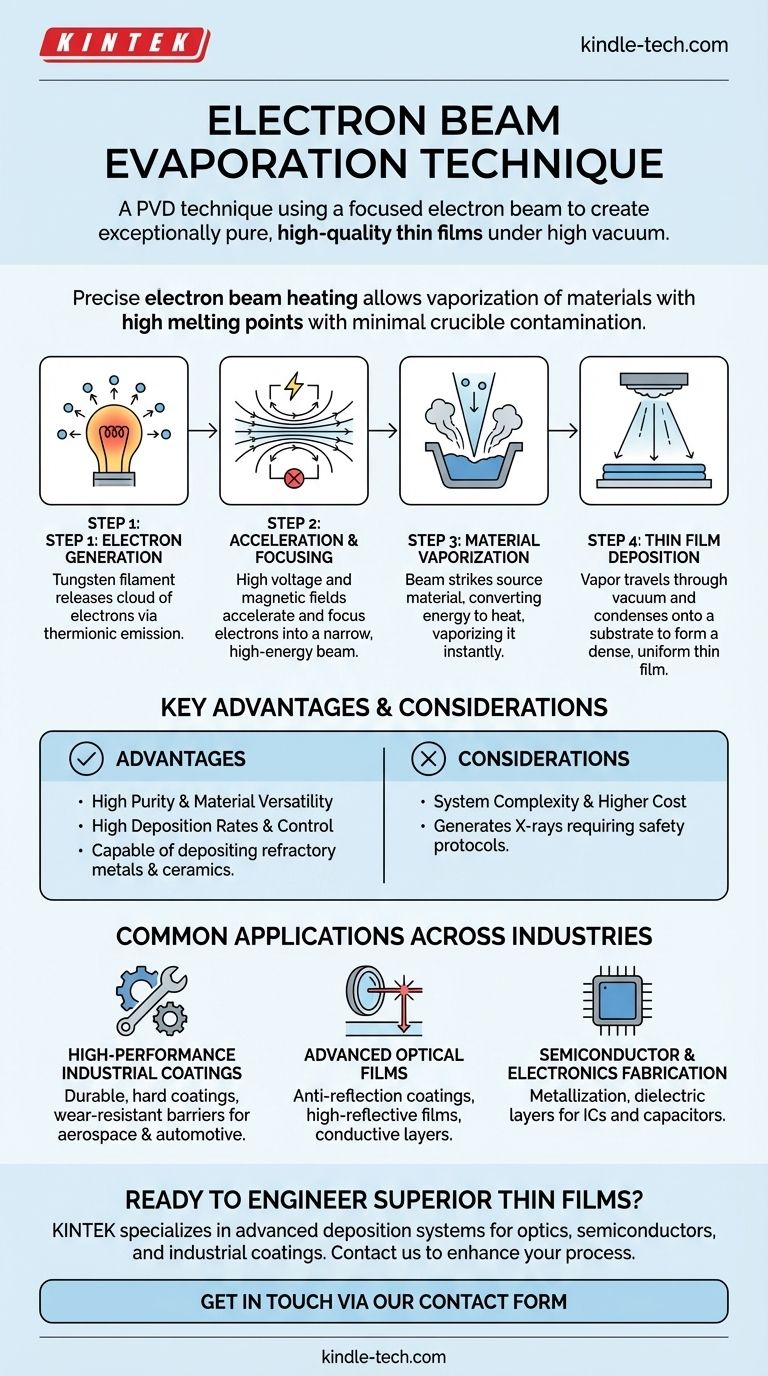

À la base, l'évaporation par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films minces de haute qualité et d'une pureté exceptionnelle. Elle fonctionne sous vide poussé en dirigeant un faisceau focalisé d'électrons à haute énergie sur un matériau source, convertissant l'énergie cinétique des électrons en une énergie thermique intense. Cette chaleur vaporise le matériau, qui voyage ensuite et se condense sur un substrat pour former le revêtement souhaité.

Le principe central de l'évaporation par faisceau d'électrons est sa capacité à utiliser un faisceau d'électrons précisément contrôlé pour un chauffage hautement localisé. Cela permet la vaporisation d'une vaste gamme de matériaux, y compris ceux ayant des points de fusion très élevés, tout en minimisant la contamination provenant du creuset contenant le matériau.

Fonctionnement : Une analyse étape par étape

Pour comprendre cette technique, il est préférable de visualiser le processus, de l'émission des électrons à la formation du film. Chaque étape est soigneusement contrôlée pour obtenir les propriétés de film souhaitées.

Étape 1 : Génération des électrons

Le processus commence au niveau d'un filament de tungstène à l'intérieur d'un « canon à électrons ». Un courant électrique élevé traverse ce filament, provoquant son chauffage intense par un processus connu sous le nom d'effet Joule.

Cette chaleur intense fournit suffisamment d'énergie au filament pour libérer un nuage d'électrons par émission thermoïonique.

Étape 2 : Accélération et focalisation

Une fois émis, ces électrons libres sont accélérés vers le matériau source par un champ électrique puissant, généralement créé par une haute tension comprise entre 5 et 10 kV.

Simultanément, un champ magnétique est appliqué pour focaliser ces électrons accélérés en un faisceau étroit et de haute énergie. Cette précision est essentielle pour contrôler l'endroit où l'énergie est délivrée.

Étape 3 : Vaporisation du matériau

Le faisceau d'électrons focalisé frappe la surface du matériau source, qui est maintenu dans un creuset en cuivre refroidi à l'eau. Lors de l'impact, l'immense énergie cinétique des électrons est instantanément convertie en énergie thermique.

Ce transfert d'énergie crée une petite piscine fondue et surchauffée à la surface du matériau, provoquant sa vaporisation rapide (ou sublimation, pour certains matériaux) en une phase de vapeur gazeuse.

Étape 4 : Dépôt du film mince

Cette vapeur voyage ensuite en ligne droite à travers la chambre à vide poussé. Lorsque le flux de vapeur atteint le substrat comparativement froid placé au-dessus de la source, il se recondense en état solide.

Ce processus de condensation s'accumule, couche par couche, pour former un film mince dense et uniforme sur la surface du substrat.

Comprendre les avantages clés et les compromis

L'évaporation par faisceau d'électrons est une technique puissante, mais son adéquation dépend de l'application spécifique. Comprendre ses compromis est crucial pour prendre une décision éclairée.

Avantage : Pureté élevée et polyvalence des matériaux

Étant donné que le creuset refroidi à l'eau reste froid, seul le matériau frappé par le faisceau d'électrons est chauffé. Cela empêche le creuset lui-même de fondre ou de dégazer, ce qui réduit considérablement la contamination du film.

Cette méthode peut également vaporiser des matériaux ayant des points de fusion extrêmement élevés, tels que les métaux réfractaires et les céramiques, qui sont impossibles à déposer avec des techniques d'évaporation thermique plus simples.

Avantage : Taux de dépôt élevés et contrôle

La densité d'énergie du faisceau d'électrons permet des taux de dépôt très élevés et contrôlables. Cela rend le processus efficace à la fois pour la recherche et pour la production à l'échelle industrielle.

Des gaz réactifs comme l'oxygène ou l'azote peuvent également être introduits dans la chambre pour former des films composés spécifiques, tels que des oxydes diélectriques ou des nitrures durs.

Considération : Complexité du système et sécurité

Les systèmes à faisceau d'électrons sont plus complexes et plus coûteux que d'autres méthodes PVD comme l'évaporation thermique. Ils nécessitent des alimentations haute tension, des bobines de focalisation magnétique et des systèmes de contrôle sophistiqués.

De plus, l'impact des électrons de haute énergie sur le matériau cible génère des rayons X comme sous-produit. Cela nécessite un blindage et des protocoles de sécurité appropriés pour protéger à la fois les opérateurs et les composants électroniques sensibles.

Applications courantes dans diverses industries

La précision et la pureté de l'évaporation par faisceau d'électrons la rendent indispensable dans les domaines exigeants où la qualité du film est primordiale.

Revêtements industriels haute performance

Cette technique est utilisée pour créer des revêtements durs et durables pour les outils de coupe et des revêtements de barrière thermique résistants à l'usure pour les composants de moteurs aérospatiaux et automobiles. Elle fournit également des barrières chimiques pour les pièces exposées à des environnements corrosifs.

Films optiques avancés

C'est la méthode de choix pour la fabrication de revêtements optiques complexes. Les applications comprennent les revêtements antireflets pour les lentilles et les lunettes, les films hautement réfléchissants pour les lasers et les miroirs, et les couches conductrices pour les panneaux solaires et le verre architectural.

Fabrication de semi-conducteurs et d'électronique

Dans l'industrie électronique, l'évaporation par faisceau d'électrons est utilisée pour la métallisation afin de créer des chemins conducteurs sur les circuits intégrés et pour déposer les fines couches diélectriques essentielles pour des composants tels que les condensateurs et les jonctions Josephson.

Faire le bon choix pour votre objectif

La sélection de la bonne technique de dépôt nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est de créer des films optiques de haute pureté ou des empilements diélectriques complexes : L'évaporation par faisceau d'électrons est le choix supérieur en raison de son contrôle précis du débit et de sa contamination minimale.

- Si votre objectif principal est de déposer des métaux réfractaires ou des matériaux ayant des points de fusion très élevés : Le faisceau d'électrons est l'une des rares techniques capables de fournir l'énergie nécessaire efficacement.

- Si votre objectif principal est une métallisation simple et peu coûteuse avec des matériaux courants comme l'aluminium ou l'or : Une technique plus simple comme l'évaporation thermique pourrait être une solution plus rentable.

En fin de compte, l'évaporation par faisceau d'électrons offre un niveau de contrôle et de pureté inégalé pour l'ingénierie des films minces avancés.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant un faisceau d'électrons focalisé |

| Avantage principal | Films de haute pureté ; capacité à déposer des matériaux à point de fusion élevé |

| Applications typiques | Revêtements optiques, métallisation de semi-conducteurs, revêtements industriels résistants à l'usure |

| Polyvalence des matériaux | Métaux, céramiques, matériaux réfractaires |

Prêt à concevoir des films minces supérieurs pour votre application ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de dépôt avancés. Que vous développiez des optiques de pointe, des dispositifs semi-conducteurs ou des revêtements industriels durables, notre expertise et nos solutions peuvent vous aider à atteindre la pureté et la précision qu'exige votre travail.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer vos processus de recherche et de production. Prenez contact via notre formulaire de contact pour parler à un expert.

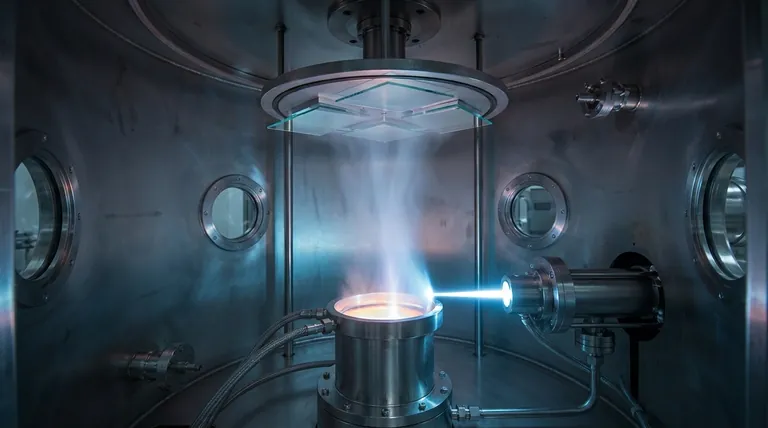

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage