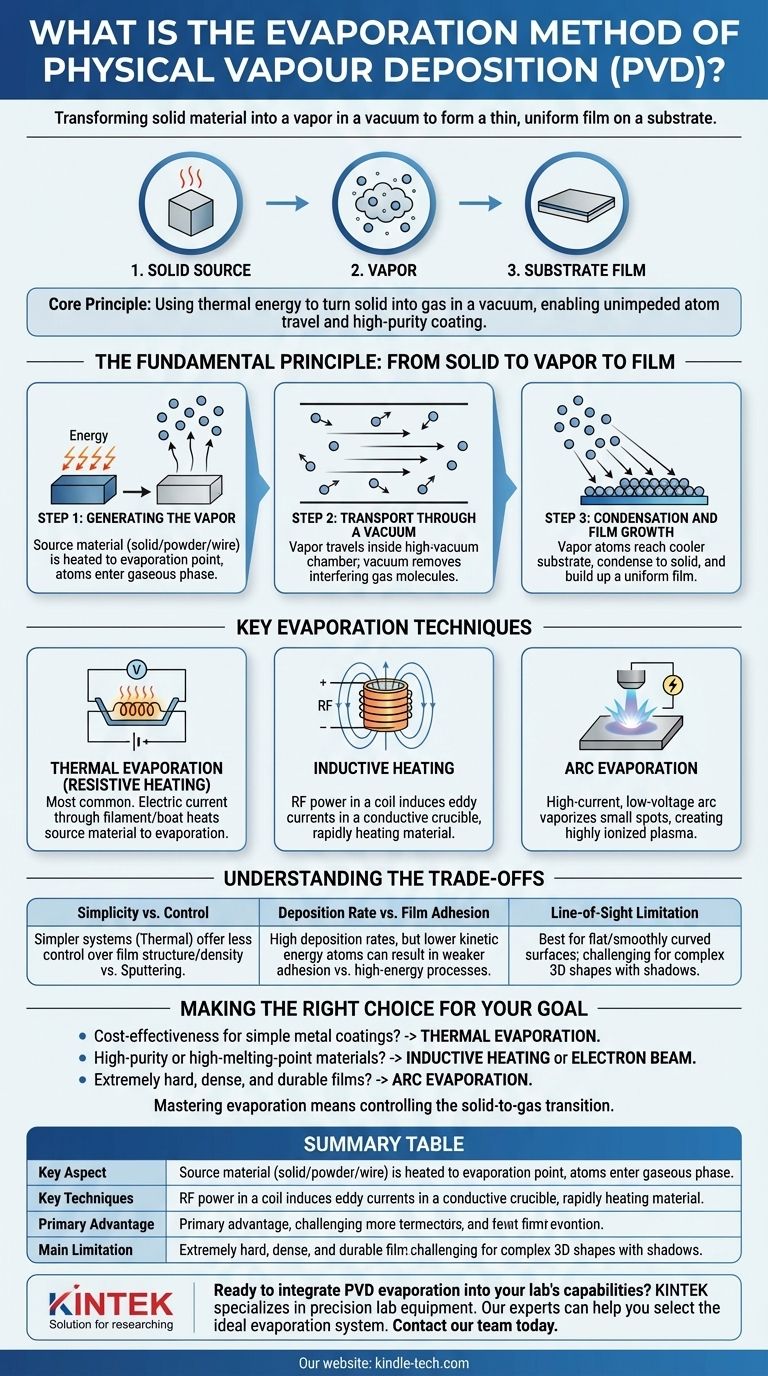

Dans le dépôt physique en phase vapeur (PVD), la méthode d'évaporation est une famille de processus où un matériau source est chauffé dans une chambre à vide jusqu'à ce qu'il se transforme en vapeur. Cette vapeur voyage ensuite à travers le vide et se condense sur une surface plus froide, appelée substrat, formant un film mince et uniforme.

Le principe fondamental est simple : utiliser l'énergie thermique pour transformer un matériau solide en gaz sous vide. Cela permet à ses atomes de voyager sans entrave et de se déposer sur une surface cible, créant un revêtement de haute pureté.

Le principe fondamental : du solide à la vapeur au film

L'ensemble du processus est régi par une séquence simple en trois étapes qui se déroule dans des conditions de vide contrôlées.

Étape 1 : Génération de la vapeur

Le processus commence par l'apport d'énergie à un matériau source, souvent sous forme de bloc solide, de poudre ou de fil. Cette énergie chauffe le matériau jusqu'à son point d'évaporation, ce qui provoque la libération de ses atomes de la surface et leur entrée dans une phase gazeuse.

Étape 2 : Transport sous vide

Cette phase vapeur se produit à l'intérieur d'une chambre à vide poussé. Le vide est essentiel car il élimine l'air et les autres molécules de gaz qui, autrement, entreraient en collision avec les atomes de vapeur, les dispersant et introduisant des impuretés. Sous vide, les atomes de vapeur voyagent en ligne droite, de la source au substrat.

Étape 3 : Condensation et croissance du film

Lorsque les atomes de vapeur atteignent le substrat plus froid, ils perdent de l'énergie et se condensent à nouveau à l'état solide. Ils adhèrent à la surface et s'accumulent progressivement, atome par atome, pour former un film mince et solide ayant la même composition chimique que le matériau source.

Techniques d'évaporation clés

Bien que le principe reste le même, différentes méthodes sont utilisées pour fournir l'énergie nécessaire à l'évaporation. Le choix de la technique dépend du matériau à déposer et des propriétés souhaitées du film.

Évaporation thermique (chauffage résistif)

C'est la méthode la plus courante et la plus directe. Un courant électrique est passé à travers un filament à haute résistance ou un "bateau" (souvent en tungstène ou en molybdène) qui contient le matériau source. Le bateau chauffe, transférant l'énergie thermique au matériau et le faisant s'évaporer.

Chauffage par induction

Dans cette technique, un creuset contenant le matériau source est placé à l'intérieur d'une bobine. Un courant alternatif à haute fréquence (puissance RF) est appliqué à la bobine, ce qui génère un champ magnétique variable. Ce champ induit des courants de Foucault dans le creuset conducteur, le faisant chauffer rapidement et évaporer le matériau à l'intérieur.

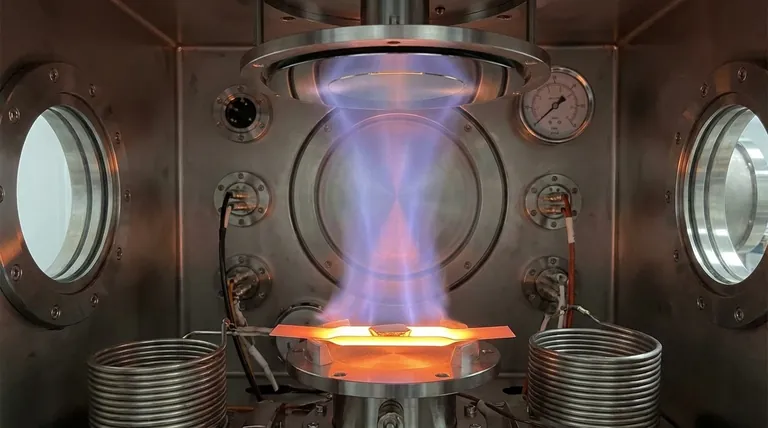

Évaporation par arc

Il s'agit d'un processus à plus haute énergie utilisé pour créer des films très durs et denses. Un arc électrique à courant élevé et basse tension est allumé à la surface de la cible source solide. L'énergie intense de l'arc vaporise de petites taches du matériau, créant une vapeur hautement ionisée, ou plasma, qui est ensuite dirigée vers le substrat.

Comprendre les compromis

L'évaporation est une méthode PVD puissante, mais il est important de comprendre ses caractéristiques par rapport à d'autres techniques comme la pulvérisation cathodique.

Simplicité vs. Contrôle

Les systèmes d'évaporation, en particulier l'évaporation thermique, sont souvent plus simples et moins coûteux à utiliser. Cependant, ils peuvent offrir moins de contrôle sur la structure et la densité du film par rapport à la pulvérisation cathodique.

Taux de dépôt vs. Adhérence du film

L'évaporation peut atteindre des taux de dépôt très élevés, ce qui la rend efficace pour certaines applications. Cependant, comme les atomes de vapeur arrivent avec une énergie cinétique relativement faible, l'adhérence du film au substrat peut parfois être plus faible que celle des films produits par des processus à plus haute énergie comme l'évaporation par arc ou la pulvérisation cathodique.

Limitation de la ligne de visée

Comme la vapeur se déplace en ligne droite, l'évaporation est mieux adaptée au revêtement de surfaces planes ou légèrement courbées. Il peut être difficile d'obtenir un revêtement uniforme sur des formes tridimensionnelles complexes avec des zones d'ombre.

Faire le bon choix pour votre objectif

Le choix de la technique d'évaporation appropriée consiste à faire correspondre les capacités du processus à vos exigences spécifiques pour le matériau et le film final.

- Si votre objectif principal est la rentabilité pour des revêtements métalliques simples : L'évaporation thermique (résistive) est souvent le choix idéal en raison de sa simplicité et de ses taux de dépôt élevés.

- Si votre objectif principal est de déposer des matériaux de haute pureté ou à point de fusion élevé : Le chauffage par induction ou l'évaporation par faisceau d'électrons (une technique connexe) fournit l'énergie nécessaire sans contact direct avec un élément chauffant.

- Si votre objectif principal est de créer des films extrêmement durs, denses et durables : L'évaporation par arc est supérieure, car le plasma qu'elle génère donne un revêtement plus robuste et adhérent.

En fin de compte, maîtriser la méthode d'évaporation signifie comprendre que vous contrôlez simplement la transition de la matière d'un solide à un gaz et inversement.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Chauffer un matériau source solide sous vide jusqu'à ce qu'il se vaporise et se condense sur un substrat. |

| Techniques clés | Thermique (résistive), Inductive (RF), Évaporation par arc. |

| Avantage principal | Taux de dépôt élevés et films de haute pureté. |

| Principale limitation | Dépôt en ligne de visée, moins adapté aux formes 3D complexes. |

Prêt à intégrer l'évaporation PVD dans les capacités de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables. Nos experts peuvent vous aider à sélectionner le système d'évaporation idéal – qu'il s'agisse d'une évaporation thermique rentable pour des revêtements simples ou d'une évaporation par arc avancée pour des films durables – afin d'atteindre vos objectifs spécifiques de recherche et de production. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir la différence KINTEK en matière de performance de laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quelles sont les sources d'évaporation thermique ? Un guide sur le chauffage résistif vs. le chauffage par faisceau d'électrons

- Qu'est-ce que la méthode de dépôt physique ? Un guide sur le revêtement de films minces PVD

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- Comment appelle-t-on le récipient qui contient la matière première métallique dans l'évaporation par faisceau d'électrons ? Assurez la pureté et la qualité de votre dépôt de couches minces

- Quel est le mécanisme d'évaporation sous vide ? Un guide pour le dépôt de films minces de haute pureté

- Qu'est-ce que le procédé de dépôt par évaporation ? Un guide pour le dépôt de couches minces

- Le platine s'évapore-t-il ? Comprendre la stabilité à haute température et la perte de matière