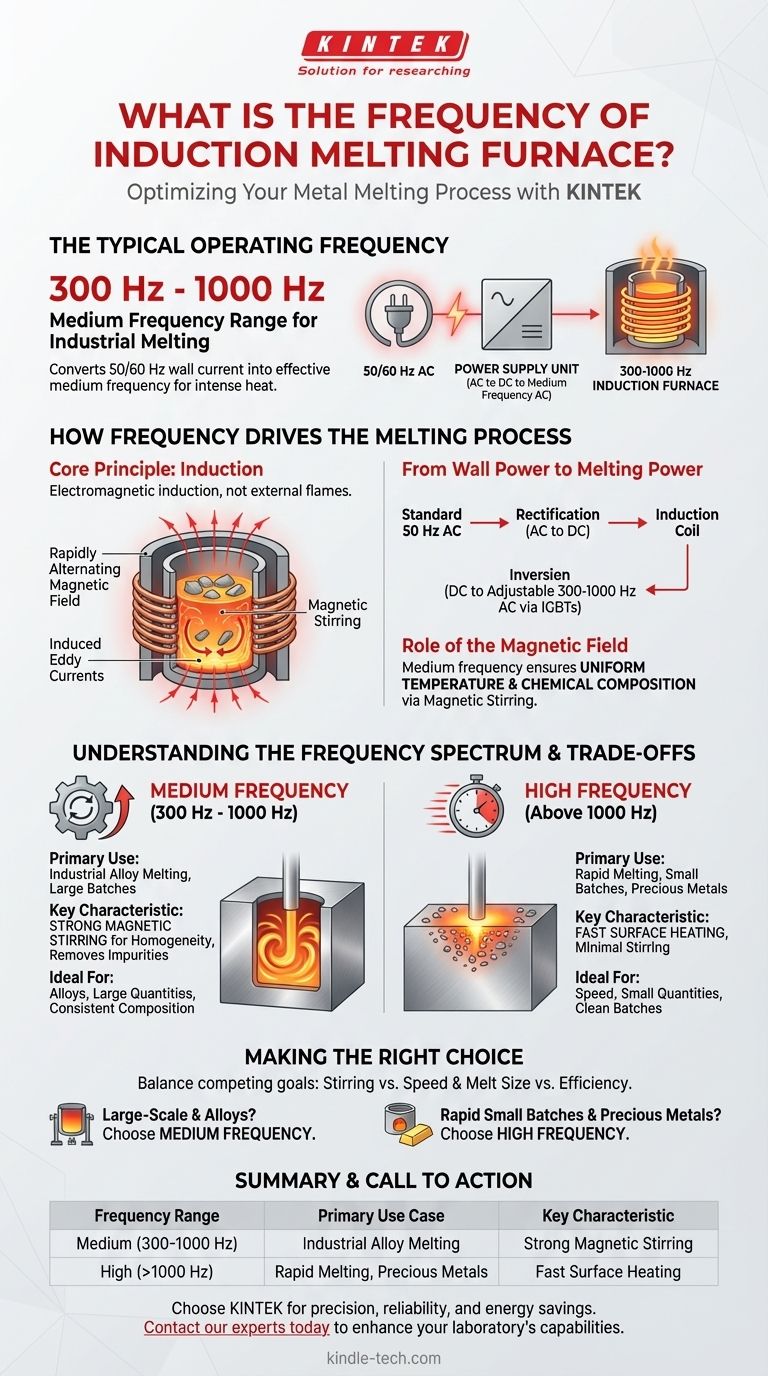

La fréquence de fonctionnement typique d'un four à induction pour la fusion se situe dans la plage de fréquence moyenne de 300 Hz à 1000 Hz. Cette fréquence spécialisée est générée par une alimentation électrique qui convertit le courant mural standard de 50/60 Hz en un courant plus efficace pour générer la chaleur intense requise pour faire fondre les métaux.

Le choix de la fréquence de fonctionnement est une décision de conception critique qui dicte la fonction principale du four. Les fréquences plus basses (moyennes) créent un fort effet d'agitation idéal pour les fusions importantes et uniformes, tandis que les fréquences plus élevées sont plus efficaces pour faire fondre rapidement de petites quantités de métal.

Comment la fréquence pilote le processus de fusion

Pour comprendre l'importance de la plage de 300 à 1000 Hz, il est essentiel de comprendre le principe de base du chauffage par induction et comment l'alimentation du four atteint cette fréquence spécifique.

Le principe de base : l'induction

Un four à induction n'utilise pas de flamme externe ni d'élément chauffant. Au lieu de cela, il repose sur le principe de l'induction électromagnétique.

Un courant élevé circule dans une bobine en cuivre, créant un champ magnétique puissant et rapidement alternatif à l'intérieur du four. Ce champ magnétique induit de puissants courants de Foucault dans le métal placé à l'intérieur, provoquant son chauffage et sa fusion de l'intérieur vers l'extérieur.

De l'alimentation murale à la puissance de fusion

Le processus commence par un courant alternatif (CA) triphasé standard à une fréquence de puissance de 50 Hz.

Un dispositif d'alimentation convertit d'abord ce CA en courant continu (CC). Ensuite, à l'aide de composants semi-conducteurs avancés tels que les IGBT, il reconvertit le CC en un CA monophasé réglable à une fréquence moyenne beaucoup plus élevée (300-1000 Hz).

Le rôle du champ magnétique

Ce courant de fréquence moyenne est ce qui alimente la bobine d'induction. La fréquence est critique car elle dicte le comportement du champ magnétique.

À ces fréquences, le champ magnétique crée un effet d'agitation magnétique. Cette agitation mélange naturellement le métal en fusion, assurant une température et une composition chimique uniformes dans toute la masse fondue, ce qui est vital pour créer des alliages de haute qualité.

Comprendre le spectre des fréquences

Bien que la fréquence moyenne soit courante, ce n'est pas la seule option. Le choix de la fréquence est directement lié à la fonction prévue du four.

Fréquence moyenne (300 Hz - 1000 Hz)

C'est la gamme de travail pour la plupart des applications de fusion industrielles. Son principal avantage est l'excellente action d'agitation, qui favorise l'homogénéité et aide à éliminer les impuretés (écume).

Ces fours sont idéaux pour produire des alliages et faire fondre de plus grands lots de métal où une composition constante est primordiale.

Haute fréquence (supérieure à 1000 Hz)

Les fours à haute fréquence sont conçus pour des tâches différentes. Ils induisent la chaleur très rapidement dans les couches superficielles du métal.

Cela les rend extrêmement efficaces pour faire fondre de petites quantités de métal très rapidement, souvent en quelques minutes seulement. Ils sont couramment utilisés pour les métaux précieux comme l'or et l'argent ou dans des laboratoires où la vitesse est essentielle et où une agitation magnétique moindre est requise.

Comprendre les compromis

Le choix d'une fréquence de four implique d'équilibrer des objectifs d'ingénierie concurrents. Il n'y a pas de fréquence unique « idéale » ; il n'y a que la meilleure fréquence pour une tâche spécifique.

Agitation par rapport à la vitesse

Le compromis le plus important se situe entre le mélange et la vitesse de fusion.

La fréquence moyenne offre une agitation robuste, cruciale pour l'alliage, mais peut être plus lente à faire fondre la charge initiale. La haute fréquence offre une fusion incroyablement rapide mais avec une agitation minimale, ce qui la rend moins adaptée à la création d'alliages homogènes à partir de différents métaux de départ.

Taille de la coulée et efficacité

La fréquence doit être adaptée à la taille du matériau en fusion pour une efficacité maximale.

Un champ magnétique à fréquence moyenne pénètre plus profondément dans la charge métallique, ce qui le rend efficace pour les grandes billettes ou les quantités importantes de ferraille. Un champ à haute fréquence a une pénétration plus faible, ce qui le rend idéal pour chauffer rapidement de petites pièces ou des poudres.

Équipement et application

La technologie de l'alimentation électrique (comme les modules IGBT mentionnés dans les références) permet un contrôle précis de la fréquence et de la puissance.

Cela permet d'avoir des fours non seulement puissants, mais aussi compacts, économes en énergie et capables de fonctionner en continu 24 heures sur 24. Le choix a un impact direct sur la taille, le coût et les caractéristiques de performance globales du four.

Faire le bon choix pour votre application

La fréquence optimale est déterminée entièrement par vos besoins de fusion. Considérez le matériau, la taille du lot et le résultat souhaité pour sélectionner la technologie appropriée.

- Si votre objectif principal est la fusion à grande échelle et la création d'alliages : Un four à fréquence moyenne est le bon choix pour son action d'agitation puissante et sa capacité à garantir un produit final uniforme.

- Si votre objectif principal est de faire fondre rapidement de petits lots propres ou des métaux précieux : Un four à haute fréquence offre une vitesse et une efficacité supérieures pour ces applications spécifiques.

En fin de compte, la fréquence du four est réglée sur la tâche spécifique, équilibrant le besoin de mélange uniforme avec l'exigence d'un chauffage rapide et efficace.

Tableau récapitulatif :

| Plage de fréquence | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|

| Moyenne (300-1000 Hz) | Fusion d'alliages industriels, grands lots | Forte agitation magnétique pour une composition uniforme |

| Haute (>1000 Hz) | Fusion rapide de petits lots, métaux précieux | Chauffage rapide de surface, agitation minimale |

Optimisez votre processus de fusion des métaux avec KINTEK !

Choisir la bonne fréquence de four à induction est essentiel pour obtenir la qualité de fusion, l'efficacité et la rentabilité parfaites pour votre application spécifique, que vous travailliez avec des alliages industriels à grande échelle ou de petits lots de métaux précieux.

En tant que spécialiste des équipements de laboratoire et des consommables, KINTEK fournit l'expertise et la technologie nécessaires pour vous proposer la solution de fusion par induction idéale. Nos fours sont conçus pour la précision, la fiabilité et les économies d'énergie.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment les fours à induction KINTEK peuvent améliorer les capacités et la productivité de votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels métaux pouvez-vous faire fondre par induction ? Découvrez la gamme complète des métaux fusibles

- Un chauffe-induction peut-il faire fondre l'argent ? Découvrez une fusion rapide, propre et précise

- Quels sont les inconvénients du durcissement par induction ? Comprendre les principales limites et les compromis

- Quelle est la fonction principale d'un four à induction sous vide dans la préparation de l'acier T91 contenant du silicium ?

- Quel est le rôle d'un four à induction sous vide dans l'acier RAFM ? Assurer une haute pureté pour les éléments réactifs Y & Ti

- Quel est le processus de fusion par électrode consommable sous vide ? Obtenez une pureté métallique supérieure pour les applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans l'acier martensitique à 12 % de Cr ? Obtenir un contrôle d'alliage ultra-pur

- Quels sont les principaux avantages de la fusion par induction en creuset froid (CCIM) par rapport aux fondeurs traditionnels dans la vitrification des déchets nucléaires industriels ?