À la base, le frittage HIP est un processus de fabrication avancé qui utilise une combinaison de haute température et de gaz uniforme à haute pression pour transformer des poudres métalliques ou céramiques en un composant solide entièrement dense. Contrairement aux méthodes traditionnelles qui utilisent des presses mécaniques, le pressage isostatique à chaud (HIP) applique une pression égale dans toutes les directions, éliminant efficacement les vides internes et créant une pièce d'une résistance et d'une fiabilité supérieures.

La différence fondamentale entre le frittage HIP et les méthodes traditionnelles réside dans l'application de la pression. En utilisant un gaz inerte pour appliquer une pression uniforme (isostatique), le processus HIP élimine la porosité interne bien plus efficacement que la force directionnelle d'une presse mécanique, ce qui donne des matériaux qui approchent 100 % de leur densité théorique.

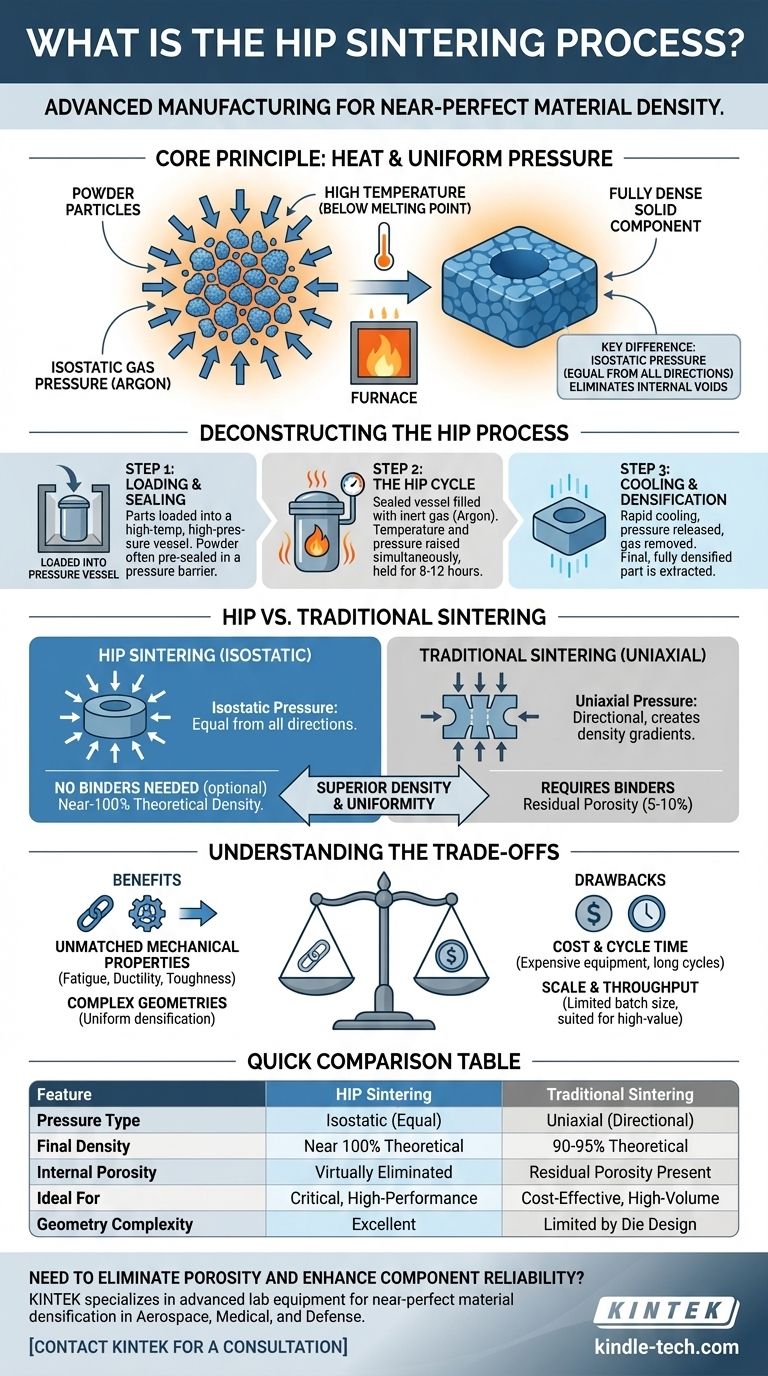

Déconstruction du processus de frittage HIP

Le frittage HIP est une méthode de densification. Le processus se déroule à l'intérieur d'un équipement spécialisé qui est à la fois un four à haute température et un récipient à haute pression.

Le principe fondamental : Chaleur et pression uniforme

L'objectif est de chauffer le matériau jusqu'à un point où ses atomes peuvent se déplacer et se lier, mais en dessous de son point de fusion. Simultanément, une pression immense est appliquée pour forcer les particules de poudre individuelles à fusionner, éliminant les espaces entre elles.

Étape 1 : Chargement et scellement

Les pièces sont d'abord chargées dans la chambre du four. Dans de nombreux cas, la poudre est préformée et scellée dans une cartouche ou un moule qui agit comme une barrière de pression. Cet assemblage est ensuite placé à l'intérieur du récipient sous pression principal.

Étape 2 : Le cycle HIP

Le récipient est scellé et un gaz inerte, généralement l'argon, est pompé. La température et la pression sont ensuite augmentées simultanément selon un profil précis. Cette condition est maintenue pendant une durée définie, souvent de 8 à 12 heures, permettant à la chaleur et à la pression de pénétrer entièrement le matériau.

Étape 3 : Refroidissement et densification

Après la période de maintien, le composant est refroidi, parfois rapidement pour obtenir des propriétés matérielles spécifiques dans un processus similaire à la trempe. La pression est relâchée, le gaz recyclé est retiré et la pièce finale, entièrement densifiée, est retirée.

Comment le HIP diffère du frittage traditionnel

Bien que les deux processus visent à créer une pièce solide à partir de poudre, la méthode et les résultats sont significativement différents. Comprendre cette distinction est essentiel pour savoir quand utiliser le HIP.

Le problème de la pression : Isostatique vs Uniaxiale

Le frittage traditionnel implique souvent de presser la poudre dans une "pièce verte" à l'aide d'une matrice mécanique. Cette pression est uniaxiale (appliquée le long d'un seul axe). Cela peut laisser des gradients de densité et des vides internes, car la force n'est pas transmise parfaitement dans toute la pièce.

Le HIP, en revanche, utilise du gaz pour appliquer une pression isostatique, ce qui signifie qu'elle est égale dans toutes les directions. Cette force hydrostatique est incroyablement efficace pour réduire uniformément les pores internes, quelle que soit la complexité géométrique de la pièce.

Le rôle des liants et des "pièces vertes"

Le frittage traditionnel nécessite généralement un agent liant (comme de la cire ou un polymère) pour maintenir la poudre ensemble dans une "pièce verte" préliminaire. Ce liant doit être brûlé pendant le cycle de chauffage, ce qui peut parfois introduire une contamination ou une porosité.

Le HIP peut consolider la poudre directement sans avoir besoin de ces liants, ce qui conduit à un matériau final plus pur. Il peut également être utilisé comme étape secondaire pour densifier une pièce qui a déjà été frittée par des moyens traditionnels.

Le résultat : Une densité supérieure

Le résultat principal et l'avantage majeur du HIP est sa capacité à produire des pièces avec une densité théorique proche de 100 %. Le frittage traditionnel donne souvent des pièces avec une porosité résiduelle (généralement 5-10 %), qui peut agir comme des points de contrainte et des sites de défaillance potentiels.

Comprendre les compromis

Le HIP est un processus de haute performance, et son utilisation implique d'équilibrer des avantages significatifs avec des contraintes pratiques.

Avantage : Propriétés mécaniques inégalées

En éliminant les défauts internes, le HIP améliore considérablement les propriétés mécaniques d'un matériau, telles que la durée de vie en fatigue, la ductilité et la ténacité à la rupture. C'est non négociable pour les composants critiques.

Avantage : Fabrication de géométries complexes

Parce que la pression est appliquée par un gaz, elle se conforme parfaitement à n'importe quelle forme. Cela permet la production de pièces très complexes qui seraient difficiles ou impossibles à densifier uniformément avec une presse mécanique.

Inconvénient : Coût et temps de cycle

L'équipement HIP est coûteux et les cycles de processus sont très longs (souvent 8 à 12 heures ou plus). Cela en fait un processus plus coûteux par pièce par rapport au frittage traditionnel à grand volume.

Inconvénient : Échelle et débit

La taille du récipient sous pression limite la taille du lot. Bien qu'il existe de grandes unités HIP, le processus est généralement mieux adapté à la production de grande valeur et à faible volume plutôt qu'aux pièces de consommation produites en masse.

Faire le bon choix pour votre objectif

La décision d'utiliser le frittage HIP dépend entièrement des exigences de performance et de la valeur du composant final.

- Si votre objectif principal est la performance critique et la fiabilité : Choisissez le HIP pour les applications dans l'aérospatiale, les implants médicaux ou la défense où la défaillance matérielle n'est pas une option.

- Si votre objectif principal est de produire des pièces avec des formes internes complexes : Utilisez le HIP pour assurer une densité et des propriétés uniformes dans des géométries complexes.

- Si votre objectif principal est la production rentable et à grand volume de pièces non critiques : Les méthodes de frittage traditionnelles sont probablement plus appropriées et économiques.

En fin de compte, vous choisissez un processus qui garantit la plus haute intégrité matérielle possible en échange de cycles plus longs et de coûts plus élevés pour une densification quasi parfaite.

Tableau récapitulatif :

| Caractéristique | Frittage HIP | Frittage traditionnel |

|---|---|---|

| Type de pression | Isostatique (égale dans toutes les directions) | Uniaxiale (directionnelle) |

| Densité finale | Proche de 100 % de la densité théorique | Généralement 90-95 % de la densité théorique |

| Porosité interne | Pratiquement éliminée | Porosité résiduelle présente |

| Idéal pour | Composants critiques et haute performance (aérospatiale, médical) | Production rentable et à grand volume |

| Complexité géométrique | Excellent pour les formes complexes | Limité par la conception de la matrice |

Besoin d'éliminer la porosité et d'améliorer la fiabilité des composants ?

Si vous développez des pièces haute performance pour les industries aérospatiale, médicale ou de la défense, où la défaillance matérielle n'est pas une option, le processus de frittage HIP est votre solution. KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires pour obtenir une densification matérielle quasi parfaite.

Notre expertise vous aide à produire des composants avec une résistance, une durée de vie en fatigue et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire en matière de performances critiques et de géométries complexes.

Contacter KINTEK pour une consultation

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Comment un four de pressage à chaud sous vide garantit-il la qualité des couches de diffusion AlTi ? Obtenir des liaisons intermétalliques Al3Ti pures