En science des matériaux et en fabrication, le laminage est le processus de liaison de deux ou plusieurs couches de matériau ensemble pour créer une feuille ou un objet composite unique et amélioré. L'objectif fondamental est de combiner les propriétés distinctes de différentes couches — telles que la résistance, l'apparence ou la stabilité — en un produit final supérieur à chacun de ses composants individuels.

Le laminage ne consiste pas simplement à empiler des matériaux ; c'est une technique d'ingénierie stratégique utilisée pour créer un nouveau matériau composite qui est fonctionnellement supérieur à la somme de ses parties. Il permet aux concepteurs de surmonter les limitations d'un seul matériau en superposant d'autres matériaux avec celui-ci.

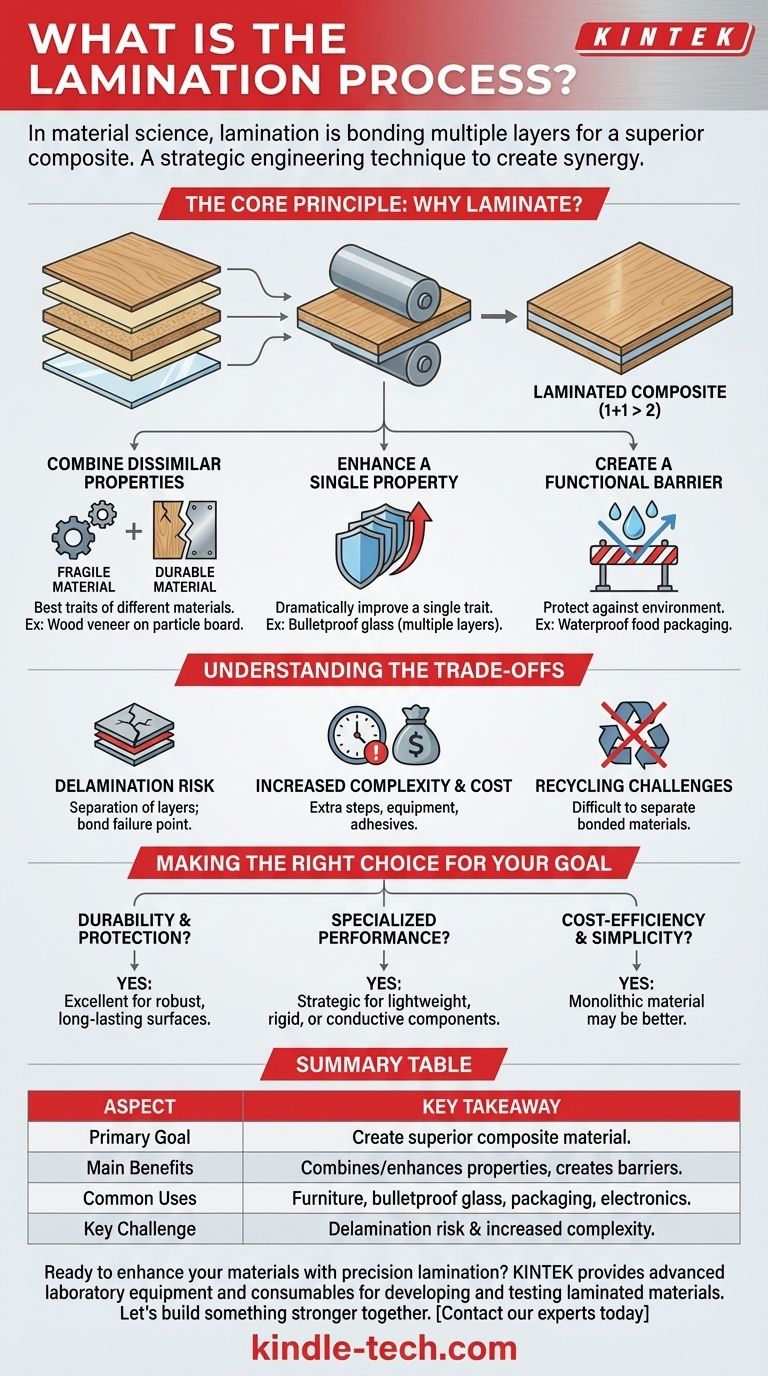

Le principe fondamental : Pourquoi laminer ?

La décision de laminer un matériau est motivée par la nécessité d'atteindre une caractéristique de performance spécifique qu'un seul matériau ne peut pas fournir seul. Le processus vise à créer une synergie entre les couches.

Combiner des propriétés dissemblables

La raison la plus courante du laminage est de combiner les meilleures caractéristiques de différents matériaux. Un matériau mince et cassant peut être laminé avec un matériau flexible et durable pour créer un produit final à la fois solide et résilient.

Par exemple, un placage de bois décoratif (qui est fragile) peut être laminé sur un panneau de particules (qui est stable mais peu attrayant) pour créer un meuble à la fois beau et structurellement sain.

Améliorer une seule propriété

Parfois, le laminage implique de superposer le même matériau à plusieurs reprises. Cela est souvent fait pour améliorer considérablement une seule propriété, comme la résistance aux chocs.

Le verre pare-balles en est un parfait exemple. Il se compose de plusieurs couches de verre laminées avec un polymère transparent comme le butyral de polyvinyle (PVB). Une seule feuille de verre épaisse se briserait à l'impact, mais les couches laminées absorbent et distribuent l'énergie, empêchant la pénétration.

Créer une barrière fonctionnelle

Le laminage est très efficace pour créer une barrière contre les facteurs environnementaux. En liant une couche non poreuse, comme un film plastique, à une couche poreuse, comme du papier, vous pouvez rendre le matériau imperméable, hermétique ou résistant à la graisse.

C'est le principe derrière les emballages alimentaires qui gardent les produits frais, les menus de restaurant qui peuvent être nettoyés et les revêtements de sol qui résistent aux taches et à l'humidité.

Comprendre les compromis

Bien que puissant, le laminage est un choix d'ingénierie spécifique avec son propre ensemble de défis qui doivent être pris en compte.

Le risque de délaminage

La plus grande faiblesse d'un matériau laminé est le délaminage — la séparation de ses couches constitutives. Cela peut être causé par une défaillance de l'adhésif, une exposition à l'humidité ou à la chaleur, ou un stress physique. La liaison entre les couches est le point de défaillance le plus courant.

Complexité et coût accrus

Le laminage est une étape de fabrication supplémentaire. Il nécessite des équipements spécialisés, des adhésifs et des contrôles de processus (pour la chaleur, la pression et le temps de durcissement), ce qui ajoute de la complexité et du coût au produit final. Pour les applications simples, un seul matériau monolithique est presque toujours moins cher.

Défis de recyclage et environnementaux

Les matériaux composites créés par laminage sont notoirement difficiles à recycler. Parce qu'ils sont faits de différents matériaux liés de manière permanente (par exemple, le plastique et le papier d'aluminium dans une poche de jus), les séparer pour le recyclage est souvent économiquement ou techniquement irréalisable.

Faire le bon choix pour votre objectif

Décider d'utiliser un matériau laminé dépend entièrement des exigences spécifiques de votre projet en matière de performance, de coût et de longévité.

- Si votre objectif principal est la durabilité et la protection : Le laminage est un excellent choix pour créer des surfaces robustes et durables qui peuvent résister à l'usure, à l'humidité ou à l'exposition aux UV.

- Si votre objectif principal est une performance spécialisée : Utilisez le laminage pour combiner stratégiquement des propriétés, comme la création de composants structurels légers mais rigides ou l'intégration de couches conductrices dans des appareils électroniques comme les cartes de circuits imprimés.

- Si votre objectif principal est la rentabilité et la simplicité : Un seul matériau monolithique peut être un meilleur choix, car le laminage ajoute des coûts de fabrication et une complexité qui peuvent ne pas être justifiés.

En fin de compte, le laminage permet aux ingénieurs et aux concepteurs de créer des matériaux avec précision, en surmontant les limitations inhérentes en combinant les meilleurs attributs de plusieurs couches.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Objectif principal | Créer un matériau composite supérieur à ses couches individuelles. |

| Principaux avantages | Combine des propriétés dissemblables, améliore des propriétés uniques, crée des barrières fonctionnelles. |

| Utilisations courantes | Meubles, verre pare-balles, emballages alimentaires, électronique. |

| Défi clé | Risque de délaminage et complexité de fabrication accrue. |

Prêt à améliorer vos matériaux avec un laminage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour développer, tester et perfectionner les matériaux laminés. Que vous travailliez sur des composites haute performance, des emballages durables ou des appareils électroniques innovants, nos solutions vous aident à obtenir une liaison supérieure et des résultats fiables.

Construisons quelque chose de plus solide ensemble. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Comment une presse à chaud de précision garantit-elle les performances des détecteurs à cristaux semi-conducteurs TlBr ? Atteindre la précision maximale

- Quelle est la différence entre une presse à chaud et un fer à repasser ? Obtenez des transferts durables et professionnels sur les vêtements

- Quel est le processus du frittage par pressage ? Un guide de la métallurgie des poudres et de la fabrication de céramiques

- Comment une presse à chaud expérimentale facilite-t-elle la fabrication de TlBr ? Optimiser la densité et la précision des semi-conducteurs

- Quels sont les avantages de l'équipement du procédé de frittage à froid ? Révolutionner les composites céramique/polymère à moins de 300°C

- Quels sont les principaux défis du contrôle de la température des plateaux de presse à chaud ? Guide expert sur l'efficacité thermique

- Quelle est la fonction d'une presse à chaud de laboratoire dans la préparation d'électrolytes PEO ? Optimiser la densité de la membrane et le transport ionique

- Comment la présence d'air dans la vapeur affecte-t-elle le processus de pressage à chaud ?