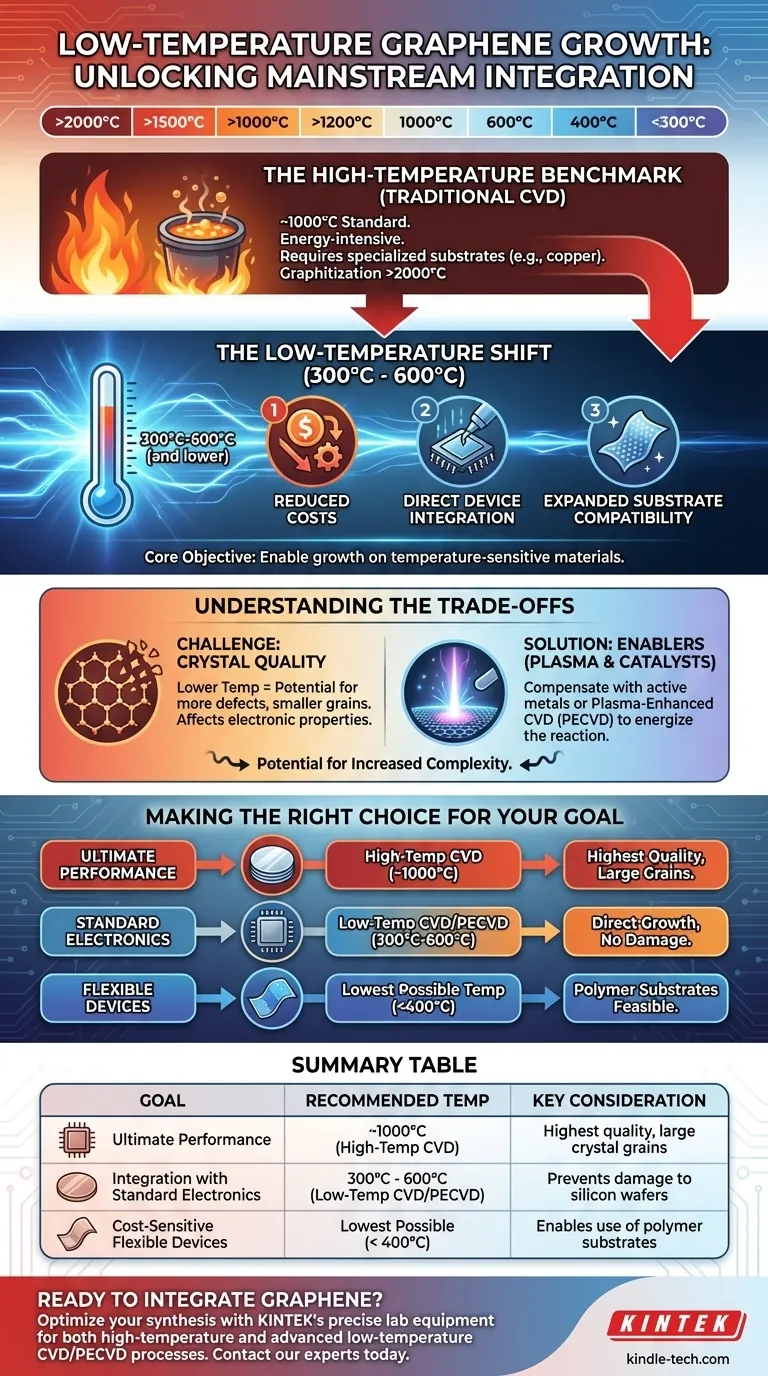

Dans le contexte de la science des matériaux moderne, la croissance du graphène à "basse température" fait référence à tout processus de synthèse fonctionnant significativement en dessous de la norme conventionnelle d'environ 1000°C. Des techniques avancées ont démontré avec succès une croissance à des températures allant de 300°C à 600°C, et dans certains contextes de recherche, même plus bas.

L'objectif principal de la réduction de la température de croissance du graphène est de diminuer la consommation d'énergie et de permettre sa synthèse directe sur des substrats sensibles à la température, comme ceux utilisés dans l'électronique grand public. Ce changement stratégique transforme le graphène d'un matériau spécialisé en un matériau pouvant être intégré dans les processus de fabrication courants.

Le Référence Haute Température

Pour apprécier l'importance de la croissance à basse température, il est essentiel de comprendre le paysage traditionnel des matériaux carbonés à haute température. Ce contexte encadre l'ensemble du défi.

Graphitisation Traditionnelle

La conversion du carbone amorphe en graphite cristallin, un processus connu sous le nom de graphitisation, nécessite historiquement des températures extrêmes, dépassant souvent 2000°C. Cela établit un précédent pour la grande énergie thermique nécessaire à la formation de structures carbonées ordonnées.

CVD de Graphène Standard

La référence pour la production de graphène de haute qualité et de grande surface est le Dépôt Chimique en Phase Vapeur (CVD) sur un catalyseur en cuivre. Cette méthode bien établie fonctionne généralement à environ 1000°C, une température qui fait fondre de nombreux matériaux courants et exige un équipement spécialisé et coûteux.

Pourquoi Poursuivre des Températures Plus Basses ?

La volonté de réduire la température de synthèse n'est pas seulement un exercice académique. C'est une étape cruciale pour libérer le potentiel commercial du graphène pour un large éventail d'applications.

Réduction des Coûts de Production

Les températures élevées équivalent à une consommation d'énergie élevée. Selon les références fournies, la réduction du budget thermique du processus de croissance réduit directement les coûts opérationnels, rendant la production de graphène plus économiquement viable à grande échelle.

Permettre l'Intégration Directe dans les Dispositifs

L'avantage le plus significatif est peut-être la compatibilité. Les composants électroniques standard, tels qu'une tranche de silicium finie avec des circuits intégrés, ne peuvent pas supporter 1000°C. La croissance à basse température permet de synthétiser le graphène directement sur ces substrats fonctionnels, éliminant un processus de transfert complexe et potentiellement dommageable.

Élargir la Compatibilité des Substrats

Au-delà de l'électronique, de nombreuses applications prometteuses du graphène impliquent des polymères flexibles, des plastiques ou du verre. Ces matériaux seraient détruits aux températures CVD conventionnelles. Un processus à basse température rend ces applications innovantes réalisables.

Comprendre les Compromis

La réduction de la température de croissance introduit un nouvel ensemble de défis d'ingénierie. Il ne s'agit pas d'une simple amélioration mais d'un équilibre de facteurs concurrents.

Le Défi de la Qualité Cristalline

L'énergie thermique est cruciale pour aider les atomes de carbone à s'organiser en un réseau hexagonal parfait de graphène. L'abaissement de la température peut entraîner une densité plus élevée de défauts, des tailles de grains cristallins plus petites et des impuretés, ce qui peut dégrader les propriétés électroniques et mécaniques exceptionnelles du matériau.

Le Rôle Critique des Catalyseurs et du Plasma

Pour compenser le manque d'énergie thermique, les méthodes à basse température s'appuient souvent sur des techniques plus avancées. Cela peut impliquer l'utilisation de catalyseurs métalliques très actifs ou l'emploi du CVD assisté par plasma (PECVD), qui utilise un gaz énergisé pour faciliter la réaction sans chaleur extrême.

Potentiel de Complexité Accrue

Bien que la température soit plus basse, le processus global peut devenir plus complexe. Le contrôle d'un plasma stable ou le développement de nouveaux catalyseurs peuvent nécessiter un équipement plus sophistiqué et des contrôles de processus plus stricts, compensant potentiellement une partie des économies de coûts énergétiques initiales.

Faire le Bon Choix pour Votre Objectif

La température de croissance idéale n'est pas un chiffre unique ; elle est définie par les exigences de l'application finale.

- Si votre objectif principal est la performance électronique ultime pour la recherche : Le CVD à haute température (~1000°C) reste la référence pour produire le graphène le plus pur et sans défauts.

- Si votre objectif principal est l'intégration avec l'électronique standard : Les processus à basse température (300°C - 600°C) sont essentiels pour la croissance directe sur des tranches de silicium sans endommager les composants existants.

- Si votre objectif principal est les dispositifs flexibles sensibles aux coûts : Les températures de processus les plus basses possibles sont nécessaires pour utiliser des substrats polymères, même si cela nécessite d'accepter un léger compromis sur la qualité du matériau.

En fin de compte, le choix de la bonne température de croissance est une décision stratégique qui aligne les limites physiques de vos matériaux avec les exigences de performance et de coût de votre application finale.

Tableau Récapitulatif :

| Objectif | Température de Croissance Recommandée | Considération Clé |

|---|---|---|

| Performance Électronique Ultime | ~1000°C (CVD Haute Température) | Qualité la plus élevée, grands grains cristallins |

| Intégration avec l'Électronique Standard | 300°C - 600°C (CVD Basse Température/PECVD) | Prévient les dommages aux tranches de silicium |

| Dispositifs Flexibles Sensibles aux Coûts | Le Plus Bas Possible (< 400°C) | Permet l'utilisation de substrats polymères |

Prêt à intégrer le graphène dans votre processus de fabrication ? Le choix de la température de croissance est essentiel pour équilibrer la qualité des matériaux, le coût et la compatibilité des substrats. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus CVD/PECVD à haute température et aux processus avancés à basse température. Que vous développiez des appareils électroniques de nouvelle génération ou des dispositifs flexibles, notre expertise peut vous aider à optimiser votre synthèse de graphène. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de recherche et de production spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces