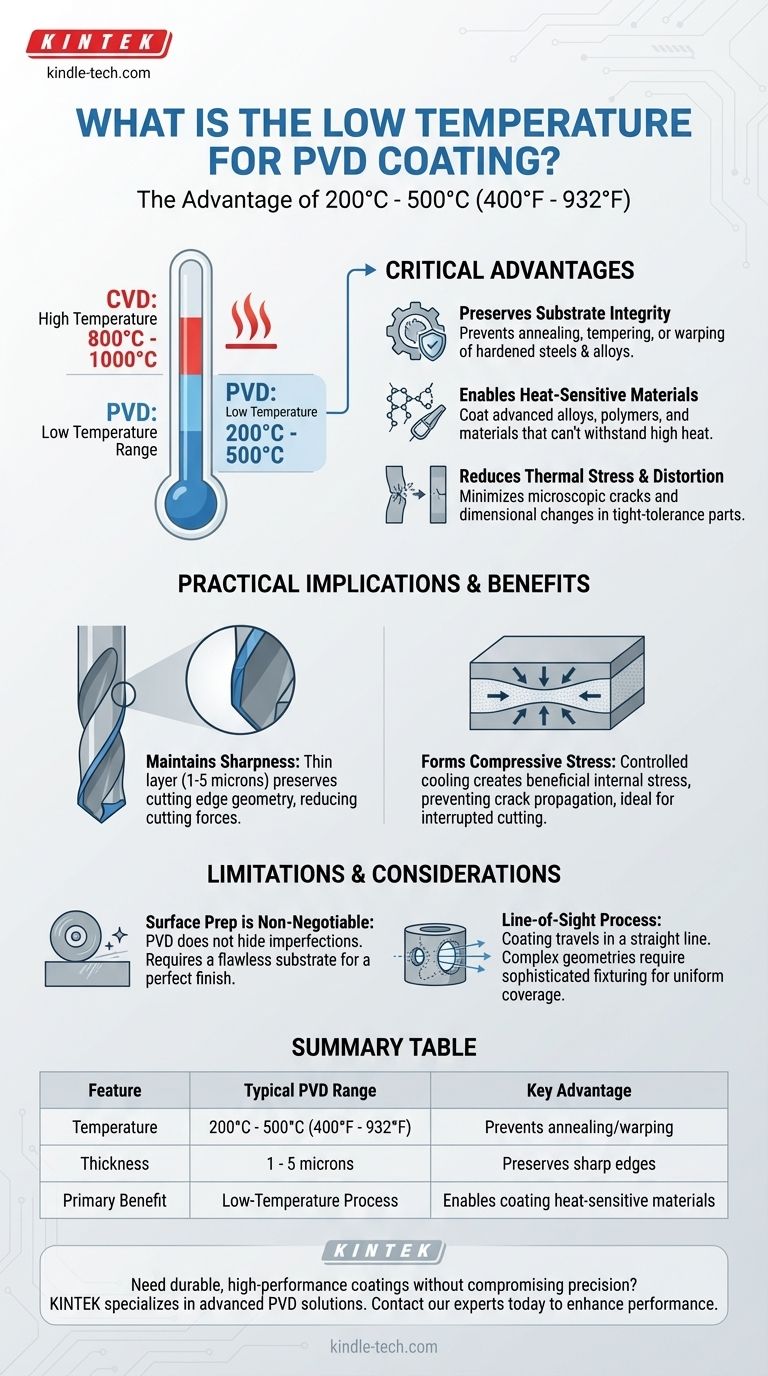

Dans le contexte des revêtements industriels, le dépôt physique en phase vapeur (PVD) est considéré comme un processus à basse température. Bien que les températures puissent varier en fonction du matériau spécifique et du résultat souhaité, les revêtements PVD sont généralement appliqués dans une plage de 200°C à 500°C (environ 400°F à 932°F), de nombreux processus fonctionnant vers l'extrémité supérieure de ce spectre.

Le terme « basse température » est relatif, mais sa signification est absolue. L'avantage principal de la température de fonctionnement du PVD est sa capacité à améliorer les propriétés de surface d'un matériau sans provoquer de dommages thermiques ni altérer les caractéristiques fondamentales du substrat sous-jacent.

Pourquoi la « basse température » est un avantage essentiel

Le bénéfice déterminant du processus PVD n'est pas seulement le revêtement lui-même, mais sa capacité à être appliqué sans compromettre la pièce qu'il est censé protéger. C'est un contraste frappant avec les processus à plus haute température comme le dépôt chimique en phase vapeur (CVD), qui peuvent atteindre 800°C - 1000°C.

Préservation de l'intégrité du substrat

De nombreux matériaux, en particulier les aciers trempés et les alliages de précision, obtiennent leurs propriétés souhaitables grâce à des traitements thermiques spécifiques.

L'exposition de ces matériaux à une chaleur excessive peut les recuire, les tremper ou les déformer, annulant ainsi leurs avantages techniques. La plage de température inférieure du PVD fonctionne en toute sécurité en dessous du seuil thermique critique pour la plupart de ces substrats.

Permettre le revêtement sur des matériaux sensibles à la chaleur

La température de traitement plus basse ouvre la porte au revêtement de matériaux qui seraient détruits par d'autres méthodes.

Cela rend le PVD adapté à certains alliages, et dans certaines applications avancées, même aux polymères ou à d'autres matériaux qui ne peuvent pas supporter une chaleur élevée.

Réduction du stress thermique et de la distorsion

L'application d'un revêtement à une température extrêmement élevée peut induire des contraintes importantes dans la pièce lors de son refroidissement, entraînant des microfissures ou des changements dimensionnels.

Le PVD minimise ce risque, ce qui est particulièrement important pour les composants avec des tolérances géométriques strictes, tels que les outils de coupe, les moules et les implants médicaux.

Comprendre les implications pratiques

La température du processus PVD influence directement son adéquation à différentes applications et est une raison essentielle de son adoption généralisée.

Maintien de la netteté des arêtes de coupe

Pour les outils de coupe comme les forets, les fraises en bout et les lames de scie, le maintien d'une arête parfaitement tranchante est primordial pour la performance.

La température plus basse et la fine couche de dépôt (généralement 1 à 5 microns) du PVD garantissent que l'arête de coupe n'est pas arrondie ou émoussée pendant le processus de revêtement, préservant sa netteté et réduisant les forces de coupe.

Formation de contraintes de compression

Pendant le processus PVD, le refroidissement contrôlé peut former une contrainte de compression bénéfique au sein du film mince.

Cette contrainte interne aide à prévenir la formation et la propagation des fissures, rendant les outils revêtus PVD exceptionnellement bien adaptés aux opérations de coupe interrompues comme le fraisage, où l'outil s'engage et se désengage constamment de la pièce.

Limitations et considérations

Bien que puissant, le processus PVD n'est pas une solution universelle. Ses caractéristiques présentent certains compromis qui doivent être compris pour une application réussie.

La préparation de surface est non négociable

Le PVD est un processus de film mince qui reproduit parfaitement la surface sous-jacente. Il ne nivelle pas, ne remplit pas et ne cache pas les rayures, les marques d'usinage ou d'autres imperfections.

Si vous désirez une finition P-VD polie, vous devez commencer avec un substrat poli miroir. Une finition brossée nécessite un substrat brossé parfaitement préparé. Tout défaut dans le matériau de base sera visible à travers le revêtement.

C'est un processus en ligne de mire

Dans une chambre PVD, le matériau de revêtement se déplace en ligne droite de la source au substrat.

Les géométries internes complexes ou les trous profonds et étroits peuvent être difficiles à revêtir uniformément sans une rotation et une fixation sophistiquées des pièces. Cela doit être pris en compte lors de la conception de pièces destinées au revêtement PVD.

Faire le bon choix pour votre application

La sélection d'un processus de revêtement nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la performance sur des pièces sensibles à la chaleur : le PVD est le choix supérieur, car sa basse température de processus n'endommagera pas la trempe ou l'intégrité structurelle du substrat.

- Si votre objectif principal est une finition décorative : le PVD offre une finition durable, uniforme et haut de gamme, mais rappelez-vous que l'apparence finale dépend entièrement de la qualité de la préparation de surface préalable.

- Si votre objectif principal est une usure extrême sur des composants à haute température : Bien que le PVD offre une excellente dureté et résistance à l'usure, un processus CVD à plus haute température pourrait être envisagé si votre substrat peut tolérer la chaleur sans compromis.

En fin de compte, la nature à basse température du PVD est la clé qui permet d'atteindre des performances élevées sans risque élevé.

Tableau récapitulatif :

| Caractéristique | Plage typique de revêtement PVD | Avantage clé |

|---|---|---|

| Température | 200°C - 500°C (400°F - 932°F) | Prévient le recuit/la déformation des substrats |

| Épaisseur du revêtement | 1 - 5 microns | Préserve les arêtes vives des outils de coupe |

| Bénéfice principal | Processus à basse température | Permet le revêtement de matériaux sensibles à la chaleur |

Besoin d'un revêtement durable et performant qui ne compromettra pas vos pièces de précision ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les outils de coupe, les moules et les composants médicaux. Notre processus à basse température garantit que vos substrats conservent leur dureté et leur précision dimensionnelle. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la performance et la longévité de votre produit.

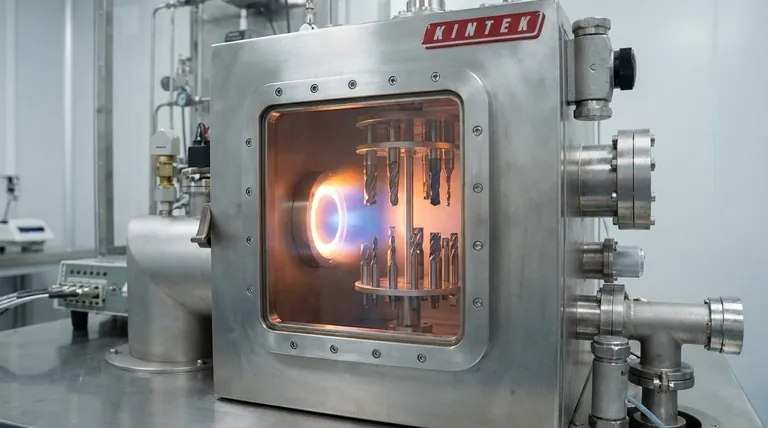

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température