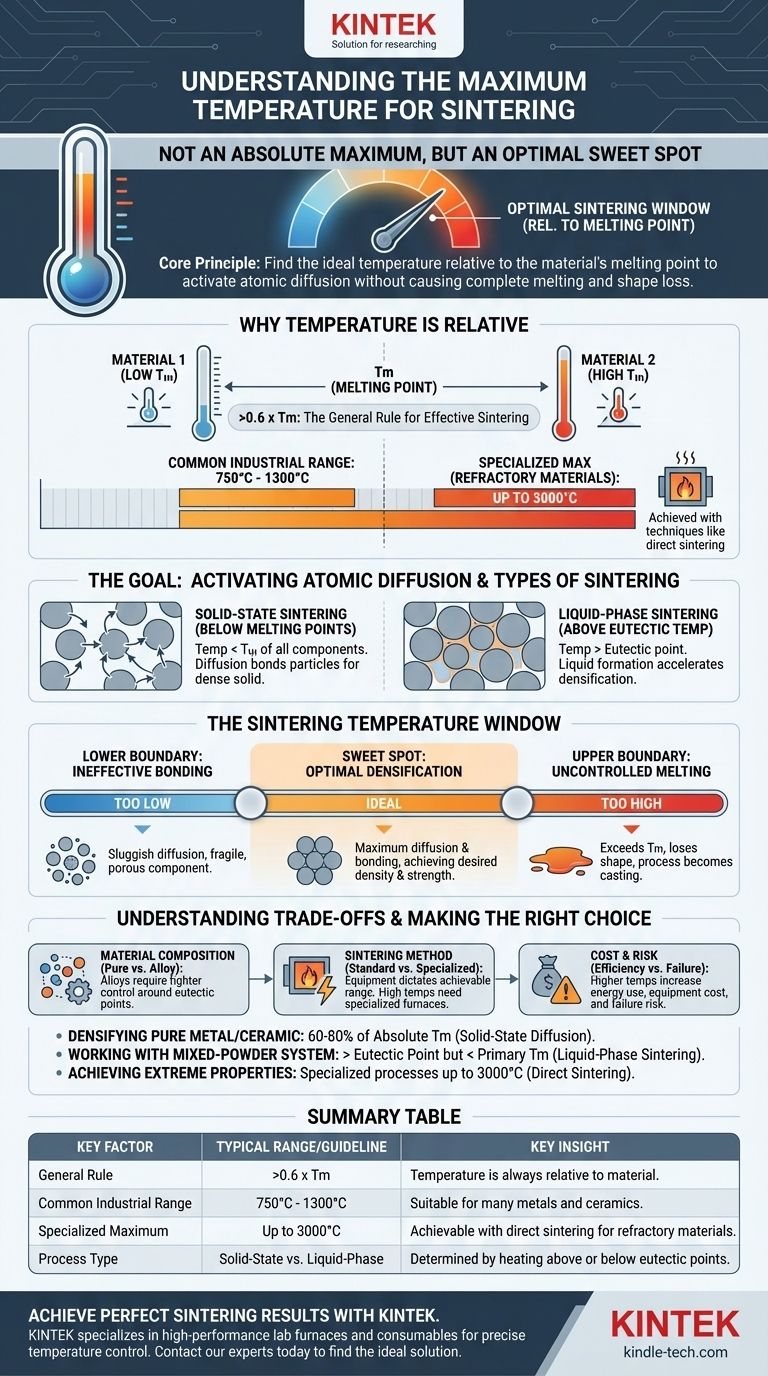

La température maximale réalisable pour le frittage peut atteindre 3000°C. Cependant, ce chiffre n'est possible qu'avec des techniques spécialisées comme le frittage direct pour les matériaux hautement réfractaires. La température de frittage appropriée n'est pas un maximum universel, mais est fondamentalement déterminée par le point de fusion du matériau spécifique traité.

Le principe fondamental du frittage n'est pas d'atteindre une température maximale, mais de trouver la température optimale relative au point de fusion du matériau. Ce « juste milieu » doit être suffisamment chaud pour activer la diffusion atomique et lier les particules ensemble, mais suffisamment froid pour empêcher le composant de perdre sa forme en fondant complètement.

Pourquoi la température est relative, et non absolue

Le concept d'une seule température « maximale » est trompeur car le frittage est un processus spécifique au matériau. La température correcte est toujours une fonction des propriétés intrinsèques du matériau.

La règle empirique : Le point de fusion (Tm)

En règle générale, un frittage efficace nécessite des températures supérieures à 0,6 fois la température de fusion absolue (Tm) du matériau. Pour de nombreux matériaux industriels courants, cela place la plage de fonctionnement typique entre 750°C et 1300°C.

L'objectif : Activer la diffusion atomique

Le but principal de la chaleur dans le frittage est de donner aux atomes suffisamment d'énergie pour se déplacer. Ce processus, connu sous le nom de diffusion, permet aux atomes de traverser les frontières des particules de poudre adjacentes, formant des liaisons métalliques ou céramiques solides qui créent une pièce dense et solide. La température est le principal levier contrôlant le taux de cette diffusion.

Frittage à l'état solide contre frittage en phase liquide

Le contrôle de la température est également essentiel pour déterminer le type de frittage qui se produit. Si la température reste en dessous du point de fusion de tous les composants, il s'agit d'un frittage à l'état solide.

Si le matériau est un mélange de poudres, le chauffer au-dessus de la température eutectique — le point le plus bas auquel un liquide peut se former — initie le frittage en phase liquide. Cette petite quantité de liquide peut accélérer considérablement la densification.

La fenêtre de température de frittage

Le succès du frittage d'un composant implique d'opérer dans une fenêtre de température soigneusement définie. S'écarter au-dessus ou en dessous de cette fenêtre entraîne des pièces défectueuses.

La limite inférieure : Liaison inefficace

Si la température est trop basse, la diffusion est lente ou inexistante. Les particules de poudre ne se lieront pas efficacement, ce qui entraînera un composant fragile et très poreux, manquant de la résistance et de la densité souhaitées.

La limite supérieure : Fusion incontrôlée

Si la température est trop élevée, elle dépasse le point de fusion du matériau. Au lieu de se lier, les particules de poudre fondront simplement en une flaque, et le composant perdra sa forme conçue. À ce stade, le processus n'est plus du frittage ; il est devenu de la coulée.

Le juste milieu : Densification optimale

La température de frittage idéale est le « juste milieu » qui maximise le taux de diffusion et de liaison des particules sans risquer l'effondrement structurel. C'est là que la pièce atteint sa densité et sa résistance maximales tout en conservant sa forme prévue.

Comprendre les compromis

Choisir la bonne température implique de mettre en balance des facteurs concurrents. C'est une décision critique qui a un impact sur l'efficacité du processus, le coût et la qualité finale de la pièce.

La composition du matériau est essentielle

Les matériaux purs ont un point de fusion clair, mais les alliages ou les mélanges de poudres sont plus complexes. Leur comportement dépend des points eutectiques et des températures de fusion de leurs divers constituants, ce qui exige un contrôle de processus beaucoup plus strict.

La méthode de frittage est importante

L'équipement influence directement la plage de température réalisable. Un four standard peut fonctionner jusqu'à 1300°C, ce qui est suffisant pour de nombreux métaux. Cependant, le traitement de matériaux réfractaires comme le carbure de tungstène ou certaines céramiques nécessite des fours à haute température spécialisés ou des méthodes comme le frittage direct, qui utilise un courant électrique élevé pour atteindre des températures allant jusqu'à 3000°C.

Le coût des températures plus élevées

Pousser vers des températures plus élevées n'est pas toujours mieux. Cela nécessite plus d'énergie, des fours plus sophistiqués (et plus coûteux), et crée un plus grand risque de défaillance de la pièce si ce n'est pas contrôlé avec une extrême précision. L'objectif est d'utiliser la température la plus basse qui permette toujours d'obtenir efficacement les propriétés matérielles souhaitées.

Faire le bon choix pour votre objectif

La bonne stratégie de température dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de densifier un métal ou une céramique pure : Vous opérerez à une fraction significative (par exemple, 60 à 80 %) de sa température de fusion absolue pour favoriser la diffusion à l'état solide.

- Si votre objectif principal est de travailler avec un système de poudre mélangée (par exemple, un alliage) : Vous devez contrôler soigneusement la température pour rester au-dessus du point eutectique pour le frittage en phase liquide, mais en dessous du point de fusion complet du matériau principal.

- Si votre objectif principal est d'obtenir des propriétés extrêmes avec des matériaux réfractaires : Vous aurez besoin de processus spécialisés comme le frittage direct capables d'atteindre des températures approchant les 3000°C.

En fin de compte, la température est la variable la plus critique que vous puissiez contrôler pour dicter la densité finale, la résistance et l'intégrité structurelle d'un composant fritté.

Tableau récapitulatif :

| Facteur clé | Plage typique / Directive | Idée clé |

|---|---|---|

| Règle générale | > 0,6 x Point de fusion du matériau (Tm) | La température est toujours relative au matériau spécifique. |

| Plage industrielle courante | 750°C - 1300°C | Convient à de nombreux métaux et céramiques. |

| Maximum spécialisé | Jusqu'à 3000°C | Réalisable avec le frittage direct pour les matériaux réfractaires. |

| Type de processus | État solide contre phase liquide | Déterminé par le chauffage au-dessus ou en dessous des points eutectiques. |

Obtenez des résultats de frittage parfaits pour vos matériaux et applications spécifiques. Le bon four et un contrôle précis de la température sont essentiels pour atteindre la densité, la résistance et l'intégrité structurelle dont votre laboratoire a besoin. KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour une large gamme de températures et de processus de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de frittage et trouver la solution idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.