En termes simples, la pyrolyse sous vide est un processus qui utilise la chaleur pour décomposer des matériaux tels que la biomasse, les plastiques ou les pneus usagés dans un environnement à basse pression et sans oxygène. Cette réaction thermochimique décompose les grosses molécules complexes en molécules plus petites et plus précieuses, produisant principalement un carburant liquide connu sous le nom de bio-huile.

L'idée essentielle est que le vide fait plus que simplement éliminer l'oxygène ; il abaisse considérablement le point d'ébullition des produits de décomposition. Cela leur permet d'être rapidement aspirés sous forme de vapeur, les empêchant de se décomposer davantage en charbon et en gaz moins désirables, maximisant ainsi le rendement en huile liquide.

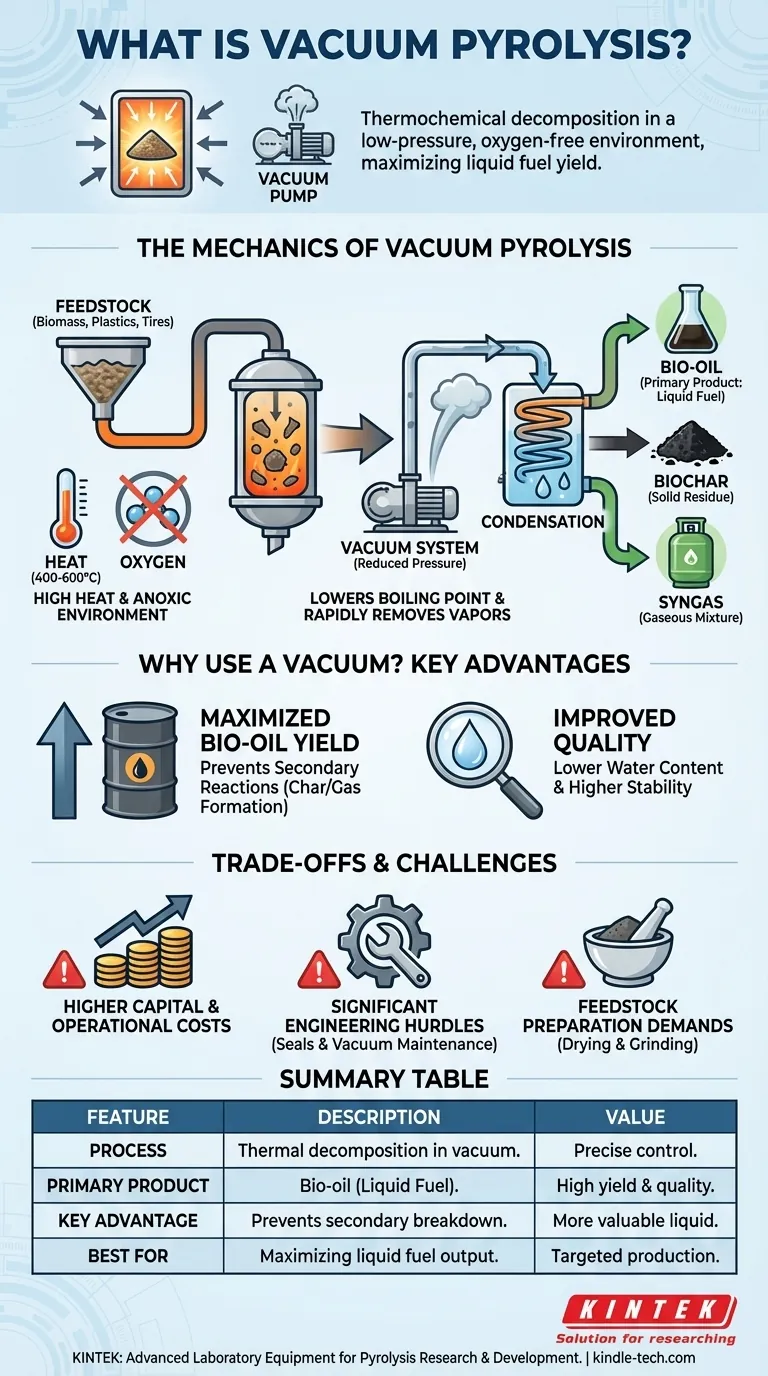

La mécanique de la pyrolyse sous vide

La pyrolyse sous vide repose sur quelques principes fondamentaux qui fonctionnent de concert. Comprendre chaque composant révèle pourquoi cette méthode est particulièrement efficace pour produire des carburants liquides.

Le rôle de la chaleur et de l'anoxie

Comme toutes les formes de pyrolyse, le processus commence par une chaleur élevée, généralement dans la plage de 400 à 600 °C. Cette énergie thermique est ce qui rompt les liaisons chimiques au sein de la matière première.

De manière critique, cela se produit dans un environnement anoxique (sans oxygène). Le vide aide à assurer l'absence quasi totale d'oxygène, empêchant le matériau de simplement brûler (combustion) et le forçant plutôt à se décomposer.

La caractéristique déterminante : la pression réduite

Le « vide » est ce qui distingue ce processus. Le réacteur est maintenu à une très basse pression, bien en dessous de la pression atmosphérique normale.

Cette pression réduite abaisse considérablement le point d'ébullition des composés volatils libérés lorsque la matière première se décompose. Ils se transforment effectivement en vapeur à des températures où ils resteraient autrement liquides.

Les trois produits principaux

Le processus sépare la matière première en trois sorties distinctes :

- Bio-huile (ou huile de pyrolyse) : Un liquide sombre et visqueux créé en refroidissant et en condensant les vapeurs extraites. C'est le produit principal visé par la pyrolyse sous vide.

- Biochar : Le résidu solide, riche en carbone, laissé dans le réacteur. Il ressemble à du charbon de bois et trouve des applications dans l'agriculture et la filtration.

- Gaz de synthèse (Syngas) : Un mélange de gaz non condensables (comme l'hydrogène, le monoxyde de carbone et le méthane) qui sont également produits lors de la décomposition.

Pourquoi utiliser un vide ? Les avantages fondamentaux

La décision d'ajouter la complexité d'un système de vide est motivée par le désir de contrôler les réactions chimiques avec précision, conduisant à une qualité et une quantité supérieures du produit souhaité.

Maximiser le rendement en bio-huile liquide

L'objectif principal de la pyrolyse sous vide est de produire la quantité maximale de bio-huile liquide. Le vide est la clé pour y parvenir.

Prévenir les réactions secondaires

Dans la pyrolyse standard, les vapeurs chaudes persistent dans le réacteur et peuvent se décomposer davantage à la surface du charbon chaud. Ce craquage secondaire transforme les composants d'huile précieux en gaz non condensable et en plus de charbon.

Le vide résout ce problème en retirant instantanément les vapeurs du réacteur au fur et à mesure de leur formation. Elles n'ont pas le temps de subir ces réactions secondaires, les préservant dans leur état de précurseur liquide le plus précieux.

Améliorer la qualité de la bio-huile

Étant donné que les vapeurs sont extraites très rapidement, la bio-huile résultante a souvent une teneur en eau plus faible et est chimiquement plus stable que les huiles produites par pyrolyse rapide conventionnelle. Elle contient une plus grande fraction de composés précieux.

Comprendre les compromis et les défis

Bien qu'efficace, la pyrolyse sous vide n'est pas une solution universellement supérieure. Ses avantages s'accompagnent de coûts d'ingénierie et économiques importants.

Coûts d'investissement et d'exploitation plus élevés

Les systèmes de vide sont intrinsèquement complexes. Ils nécessitent des pompes à vide coûteuses, des joints robustes et une instrumentation précise, ce qui entraîne un investissement initial plus élevé par rapport aux unités de pyrolyse atmosphérique.

De plus, le maintien du vide nécessite un apport énergétique constant pour les pompes, ce qui augmente le coût opérationnel global de l'usine.

Obstacles d'ingénierie importants

Concevoir un réacteur capable de maintenir un vide à haute température est un défi d'ingénierie majeur. Empêcher les fuites d'air est primordial, car même une petite fuite peut introduire de l'oxygène, compromettre l'ensemble du processus et créer un risque potentiel pour la sécurité.

Exigences de préparation de la matière première

Pour assurer un transfert de chaleur rapide et uniforme à travers le matériau sous vide, la matière première doit souvent être séchée et broyée en une poudre fine. Cette étape de prétraitement ajoute des coûts et de la complexité à l'opération globale.

Faire le bon choix pour votre objectif

La sélection d'une technologie de conversion thermique dépend entièrement de votre objectif de produit final et de vos contraintes économiques.

- Si votre objectif principal est de maximiser le rendement en carburant liquide de haute qualité : La pyrolyse sous vide est une technologie de premier plan car elle minimise habilement les réactions secondaires qui dégradent l'huile.

- Si votre objectif principal est de produire du biochar pour une utilisation agricole ou de filtration : La pyrolyse lente atmosphérique est une méthode beaucoup plus simple, moins chère et plus directe.

- Si votre objectif principal est d'équilibrer le coût d'investissement et la vitesse : La pyrolyse rapide conventionnelle offre un compromis, offrant un débit élevé sans les dépenses et la complexité supplémentaires d'un système de vide complet.

En fin de compte, choisir la bonne méthode de pyrolyse consiste à adapter l'outil à l'objectif chimique et économique spécifique du projet.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Décomposition thermique des matériaux dans un environnement sous vide (basse pression). |

| Produit principal | Bio-huile (carburant liquide), maximisée par l'élimination rapide des vapeurs. |

| Avantage clé | Prévient les réactions secondaires, conduisant à une meilleure qualité et un meilleur rendement en huile. |

| Défi clé | Coûts d'investissement et d'exploitation plus élevés en raison de systèmes de vide complexes. |

| Idéal pour | Les projets où la maximisation du rendement en carburant liquide de haute qualité est l'objectif principal. |

Prêt à transformer votre biomasse ou vos déchets en produits de grande valeur ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé, y compris les systèmes de pyrolyse. Que vous recherchiez l'optimisation des processus ou la mise à l'échelle de la production, le bon équipement est essentiel à votre succès.

Laissez nos experts vous aider à choisir la solution parfaite pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut améliorer votre recherche et développement en pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Pourquoi les supports Crofer 22 APU sont-ils pré-oxydés ? Avantages clés pour les membranes composites durables en palladium

- Comment fonctionne le pulvérisation cathodique réactive ? Maîtrisez le dépôt de couches minces pour des revêtements supérieurs

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Pourquoi un agitateur à température constante est-il utilisé dans les expériences d'adsorption du bleu de méthylène ? Assurer une intégrité précise des données

- Quelle est l'analyse du cycle de vie de la pyrolyse ? Un guide de son véritable impact environnemental

- Quelle est la différence entre la pyrolyse par micro-ondes et la pyrolyse conventionnelle ? Un guide des mécanismes de chauffage et de l'efficacité

- Quel est le rôle d'une étuve de laboratoire dans la production de citrate de cellulose ? Assurer la stabilité et la pureté du matériau

- Comment le traitement thermique affecte-t-il la sélection des matériaux ? Choisissez l'alliage adapté à vos propriétés souhaitées