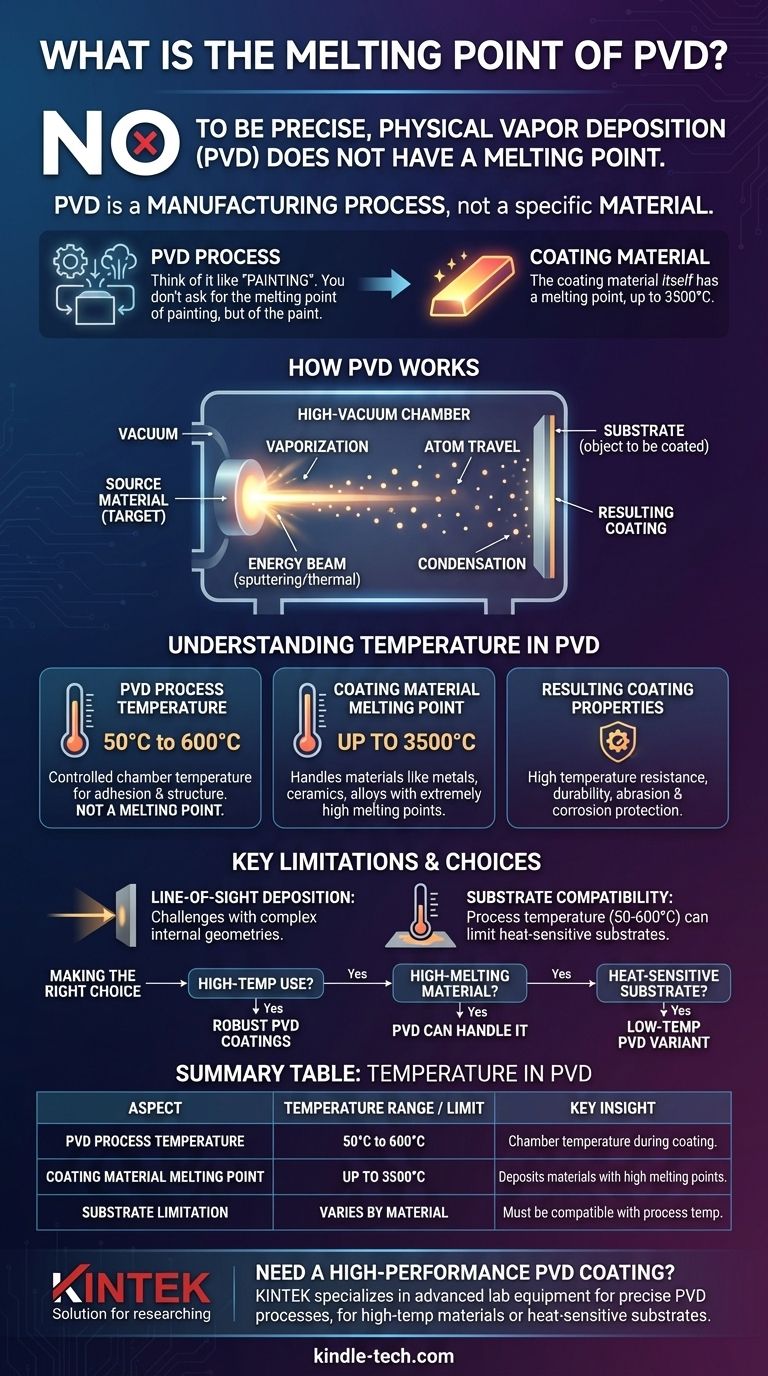

Pour être précis, le dépôt physique en phase vapeur (PVD) n'a pas de point de fusion. C'est parce que le PVD est un processus de fabrication, et non un matériau spécifique. Le processus PVD est une technique de dépôt sous vide utilisée pour appliquer des revêtements en couches minces de divers matériaux, et c'est le matériau de revêtement lui-même qui a un point de fusion, qui peut atteindre 3500°C.

Le malentendu fondamental est de demander le point de fusion d'un processus. Les questions pertinentes concernent les limites de température de la chambre de processus PVD et les propriétés thermiques du revêtement PVD résultant.

Qu'est-ce que le PVD (et pourquoi n'a-t-il pas de point de fusion)

Un processus, pas une substance

Le dépôt physique en phase vapeur est un terme général pour une famille de techniques de revêtement. Considérez cela comme « peindre » ou « souder » — vous ne demanderiez pas le point de fusion de la peinture, mais vous vous renseigneriez sur les propriétés de la peinture.

Les méthodes PVD comprennent la pulvérisation cathodique, l'évaporation thermique et le dépôt par faisceau d'électrons. Toutes fonctionnent selon le même principe.

Comment fonctionne le PVD

Dans une chambre sous vide poussé, un matériau source solide (la « cible ») est vaporisé. Ces atomes vaporisés traversent ensuite le vide et se condensent sur un substrat, formant un revêtement très fin et très durable.

Comprendre la température dans le contexte du PVD

La température du processus

Le processus PVD lui-même se déroule dans une chambre à une température contrôlée, généralement comprise entre 50°C et 600°C.

Cette température est choisie pour optimiser l'adhérence et la structure du revêtement ; ce n'est pas un point de fusion.

Le point de fusion du matériau de revêtement

Le PVD est exceptionnellement polyvalent et peut être utilisé pour déposer des films de presque tous les matériaux inorganiques, y compris les métaux, les céramiques et les alliages.

Le processus est capable de traiter des matériaux avec des points de fusion extrêmement élevés, jusqu'à 3500°C. Le matériau source est vaporisé, pas nécessairement entièrement fondu, pour créer le revêtement.

Propriétés du revêtement résultant

Le revêtement PVD final est connu pour sa durabilité exceptionnelle et sa résistance aux températures élevées.

Ces revêtements offrent également une excellente résistance à l'abrasion, aux chocs et à la corrosion, ce qui les rend adaptés aux applications industrielles exigeantes.

Limitations clés à considérer

Dépôt en ligne de visée

Le processus PVD est en « ligne de visée », ce qui signifie que le matériau vaporisé voyage en ligne droite de la source au substrat.

Cela peut rendre difficile le revêtement de géométries internes complexes ou de surfaces qui ne sont pas directement exposées à la source de matériau.

Compatibilité du substrat

Bien que le PVD fonctionne sur une large gamme de substrats, la température du processus (50-600°C) peut être un facteur limitant.

Les substrats avec des points de fusion bas ou une faible stabilité thermique peuvent ne pas être adaptés à certains processus PVD.

Faire le bon choix pour votre application

- Si votre objectif principal est de créer un revêtement pour une utilisation à haute température : Le PVD est un excellent choix, car il peut déposer des films céramiques ou métalliques robustes conçus pour résister à la chaleur extrême.

- Si votre objectif principal est de déposer un matériau spécifique à point de fusion élevé : Le processus PVD est tout à fait capable de traiter des cibles comme le tungstène ou le nitrure de titane, qui ont des points de fusion très élevés.

- Si vous travaillez avec un substrat sensible à la chaleur : Vous devez choisir une variante PVD à basse température pour vous assurer que le substrat n'est pas endommagé pendant le processus de revêtement.

En fin de compte, l'évaluation de la température dans le PVD nécessite de distinguer les conditions du processus et les propriétés finales du matériau de revêtement.

Tableau récapitulatif :

| Aspect | Plage/Limite de température | Idée clé |

|---|---|---|

| Température du processus PVD | 50°C à 600°C | La température contrôlée à l'intérieur de la chambre pendant le revêtement. |

| Point de fusion du matériau de revêtement | Jusqu'à 3500°C | Le PVD peut déposer des matériaux avec des points de fusion extrêmement élevés. |

| Limitation du substrat | Varie selon le matériau | La température du processus doit être compatible avec la stabilité thermique du substrat. |

Besoin d'un revêtement PVD haute performance pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des processus PVD précis. Que vous travailliez avec des matériaux à haute température ou des substrats sensibles à la chaleur, notre expertise garantit des résultats de revêtement optimaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et obtenir des performances de revêtement supérieures.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma