Les principales méthodes de détermination des cendres sont la calcination sèche et la calcination humide (également appelée digestion humide). La calcination sèche implique l'incinération d'un échantillon à haute température dans un four à moufle pour brûler toute la matière organique, tandis que la calcination humide utilise des acides oxydants pour obtenir le même résultat à des températures plus basses.

Le choix entre les méthodes de calcination n'est pas de savoir laquelle est « meilleure », mais laquelle est appropriée pour votre objectif analytique spécifique. La décision dépend des compromis entre la vitesse, la sécurité, le débit d'échantillons et le risque de perte de minéraux volatils pendant l'analyse.

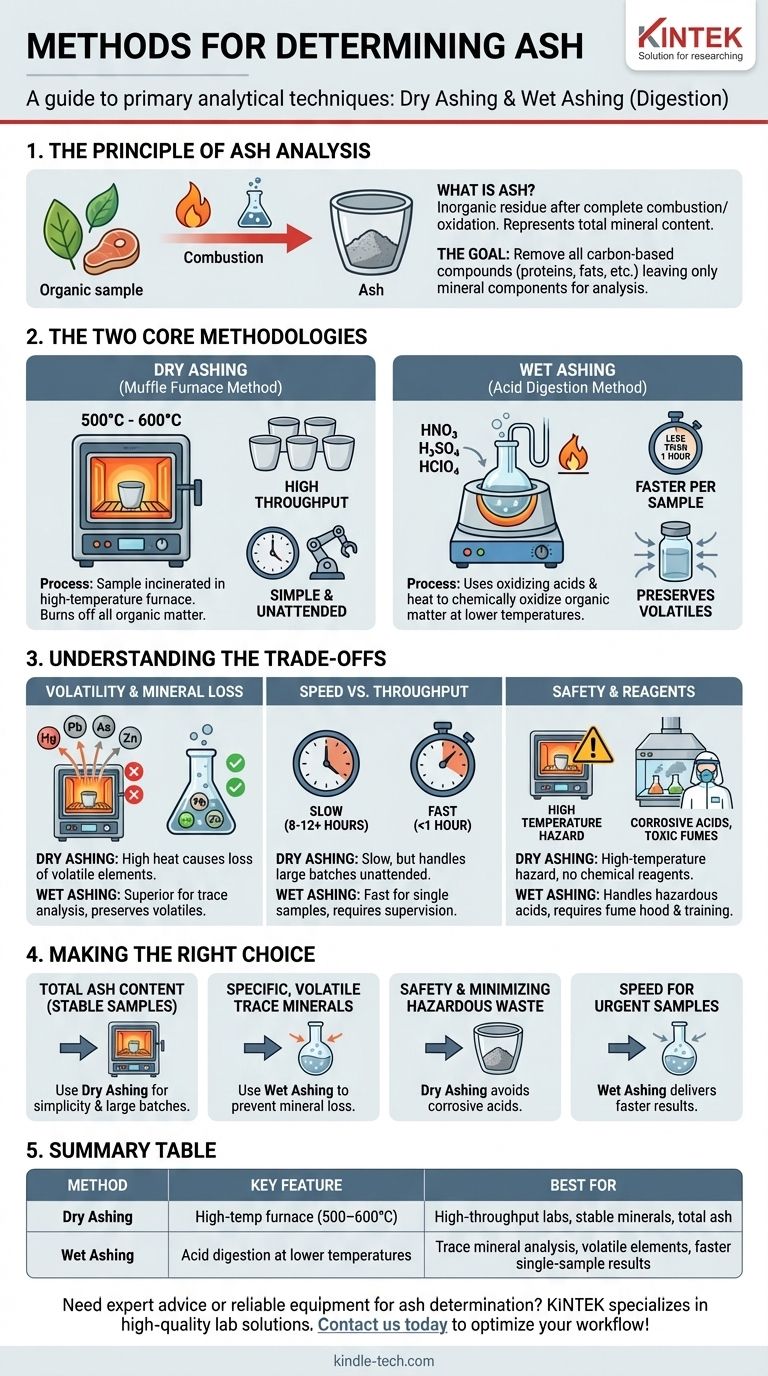

Le principe de l'analyse des cendres

Qu'est-ce que la cendre ?

La cendre est le résidu inorganique qui reste après la combustion ou l'oxydation complète de la matière organique dans un échantillon. Elle représente la teneur totale en minéraux.

Cette analyse est une mesure critique de la qualité et de la composition dans des secteurs allant de la science alimentaire et de l'agriculture à la science des matériaux et aux tests environnementaux.

L'objectif : Éliminer la matière organique

L'objectif fondamental de toute technique de calcination est d'éliminer tous les composés à base de carbone (protéines, graisses, glucides, plastiques) tout en laissant les composants minéraux inorganiques intacts.

Les cendres résultantes peuvent ensuite être pesées pour déterminer la teneur totale en minéraux ou être analysées plus en détail pour identifier des éléments minéraux spécifiques.

Les deux méthodologies de base

Calcination sèche : La méthode du four à moufle

La calcination sèche est la technique la plus courante. L'échantillon est placé dans un creuset résistant aux hautes températures et chauffé dans un four à moufle, généralement entre 500°C et 600°C.

La chaleur extrême provoque l'inflammation et la combustion de toutes les substances organiques, ne laissant que les cendres incombustibles. Ce processus est simple, nécessite un minimum de temps de manipulation et est efficace pour traiter de nombreux échantillons à la fois.

Calcination humide : La méthode de digestion acide

La calcination humide, ou digestion humide, utilise une combinaison d'acides forts (comme l'acide nitrique, sulfurique ou perchlorique) et de chaleur pour oxyder chimiquement la matière organique.

Cette méthode est réalisée à des températures beaucoup plus basses que la calcination sèche. Elle est nettement plus rapide par échantillon et constitue la méthode préférée lors de l'analyse de minéraux qui pourraient se vaporiser et être perdus aux températures élevées d'un four à moufle.

Comprendre les compromis

Volatilité et perte de minéraux

C'est la considération la plus critique. Les températures élevées de la calcination sèche peuvent provoquer la gazéification et la fuite d'éléments volatils tels que l'arsenic, le mercure, le plomb, le zinc et certains chlorures, entraînant une sous-estimation de leur présence.

La calcination humide est supérieure pour l'analyse des traces de minéraux car ses températures de fonctionnement plus basses préservent ces composants volatils dans l'échantillon.

Vitesse par rapport au débit

La calcination humide est plus rapide pour un seul échantillon, prenant souvent moins d'une heure pour une digestion complète. Cependant, elle demande beaucoup de travail et nécessite une surveillance constante.

La calcination sèche est un processus très lent, prenant souvent 8 à 12 heures ou plus. Son avantage est que des dizaines d'échantillons peuvent être placés dans le four et laissés sans surveillance, ce qui la rend idéale pour les laboratoires à haut débit qui ne sont pas préoccupés par les minéraux volatils.

Sécurité et réactifs

La calcination sèche implique principalement le danger d'un four à haute température. Le processus lui-même est exempt de réactifs chimiques.

La calcination humide nécessite la manipulation d'acides extrêmement corrosifs et dangereux. Elle doit être effectuée dans une hotte aspirante spécialisée, et les techniciens nécessitent une formation spécifique pour gérer les risques de projections d'acide et de vapeurs toxiques.

Autres techniques spécialisées

Pour des applications très spécifiques, d'autres méthodes existent. La calcination sulfurique utilise de l'acide sulfurique pour convertir les oxydes métalliques en sulfates plus stables avant l'allumage au four. La calcination par plasma à basse température utilise de l'oxygène énergisé pour oxyder un échantillon à des températures encore plus basses (environ 150°C), assurant une rétention maximale des éléments volatils.

Faire le bon choix pour votre analyse

Choisir la méthode de calcination correcte est essentiel pour générer des données précises et fiables. Votre sélection doit être dictée par les objectifs spécifiques de votre analyse et la nature de votre échantillon.

- Si votre objectif principal est la teneur totale en cendres pour des échantillons stables : Utilisez la calcination sèche pour sa simplicité et sa capacité à traiter de grands lots.

- Si votre objectif principal est l'analyse de traces de minéraux spécifiques et volatils : Utilisez la calcination humide pour éviter la perte de minéraux et assurer une quantification précise.

- Si votre objectif principal est la sécurité et la réduction des déchets dangereux : La calcination sèche évite l'utilisation d'acides corrosifs, bien qu'elle présente un danger lié aux hautes températures.

- Si votre objectif principal est la rapidité pour un petit nombre d'échantillons urgents : La calcination humide fournira des résultats beaucoup plus rapidement que d'attendre un cycle de four.

En fin de compte, aligner les caractéristiques de la méthode sur votre objectif analytique est la clé pour obtenir des résultats dignes de confiance.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Calcination sèche | Four à haute température (500-600°C) | Laboratoires à haut débit, minéraux stables, teneur totale en cendres |

| Calcination humide | Digestion acide à basse température | Analyse des traces de minéraux, éléments volatils, résultats plus rapides pour un échantillon unique |

Besoin d'un four à moufle fiable pour la calcination sèche ou de conseils d'experts sur le choix de la bonne méthode de calcination ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à sélectionner la solution parfaite pour une détermination précise et efficace des cendres. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail analytique !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel rôle joue un four à résistance de laboratoire dans le traitement thermique final des anodes RuO2/NbC ?

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité

- Quelle est la fonction principale d'un four de chauffage pendant l'étape de laminage à chaud de Ti/Al3Ti ? Augmenter la plasticité du métal

- Quel isolant est utilisé dans un four à moufle ? Choisissez le bon réfractaire pour vos besoins en chaleur

- Qu'est-ce que le calcination à sec dans un four à moufle ? Un guide pour une analyse minérale précise

- Quel rôle essentiel joue un four de calcination dans le traitement des matériaux à changement de phase (PCM) à base métallique avec cœur et enveloppe ? Perspectives d'experts

- Pourquoi un four à haute température avec contrôle de précision est-il requis pour la synthèse de HAp ? Assurer une pureté de qualité médicale

- Comment un four de revenu à haute température prépare-t-il l'acier AISI A290C1M ? Obtenir une base de nitruration précise