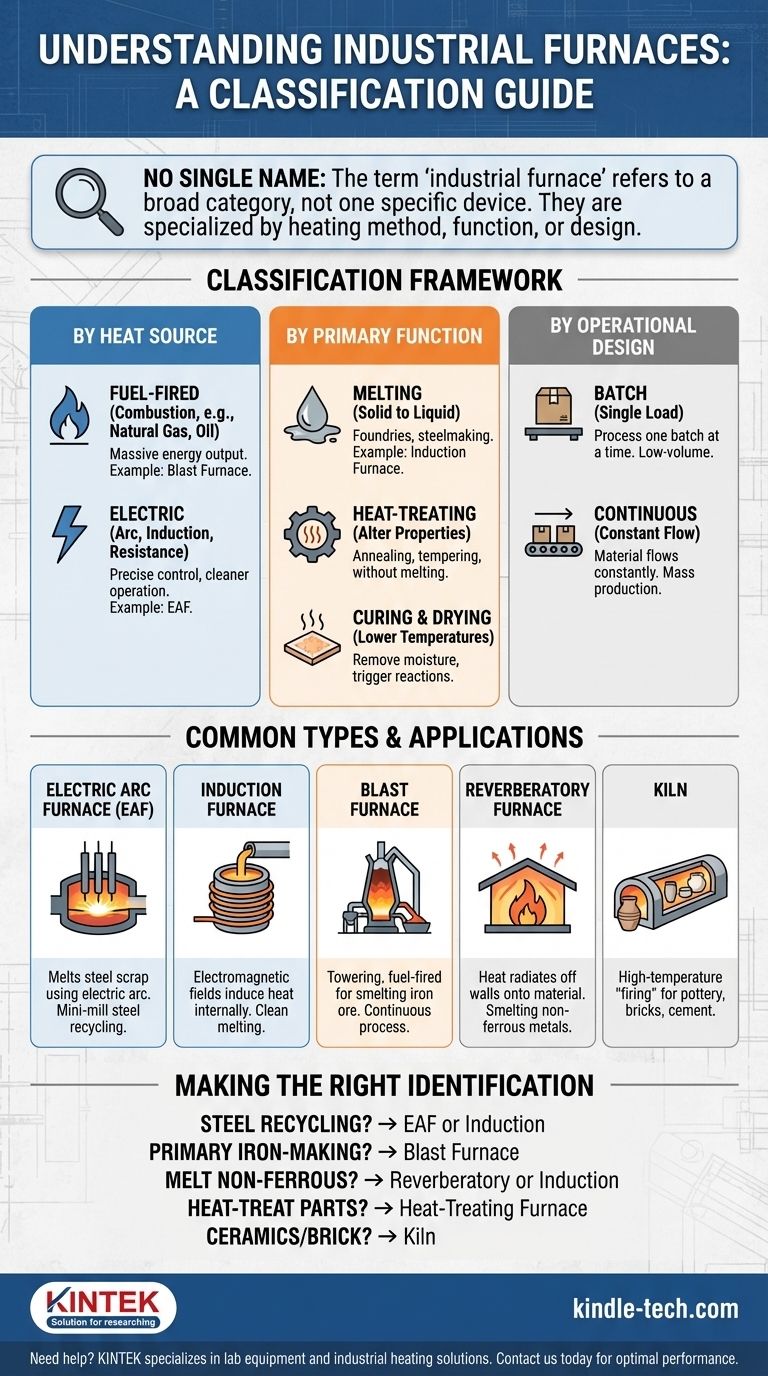

Il n'y a pas de nom unique pour "le" four industriel car le terme fait référence à une vaste catégorie d'équipements, et non à un appareil spécifique. Les fours industriels sont hautement spécialisés et sont nommés en fonction de leur méthode de chauffage, de leur fonction ou de leur conception physique. Pour identifier un four spécifique, vous devez d'abord comprendre ces classifications.

La clé pour identifier un four industriel est de comprendre son objectif et la manière dont il génère de la chaleur. Les fours sont principalement classés par leur source d'énergie (électrique ou à combustible), leur fonction principale (fusion ou traitement thermique) et leur conception opérationnelle (discontinu ou continu).

Comment les fours industriels sont classés

Pour naviguer dans le monde du chauffage industriel, vous devez d'abord comprendre les façons fondamentales dont ces outils puissants sont catégorisés. Ce cadre est essentiel pour identifier l'équipement que vous examinez.

Par source de chaleur

La distinction la plus fondamentale est la façon dont un four génère l'immense chaleur requise pour les processus industriels.

Les fours à combustible utilisent la combustion de matériaux comme le gaz naturel, le pétrole ou le charbon. Ils sont courants dans les applications nécessitant une production d'énergie massive, comme les hauts fourneaux pour la production de fer.

Les fours électriques utilisent l'énergie électrique, souvent par des méthodes comme les arcs électriques, l'induction ou le chauffage par résistance. Ceux-ci offrent un contrôle précis de la température et un fonctionnement plus propre, ce qui les rend idéaux pour les métaux spéciaux et les atmosphères contrôlées.

Par fonction principale

Le nom d'un four est souvent directement lié à ce qu'il fait au matériau qu'il contient.

Les fours de fusion, tels que les fours à arc ou à induction, sont conçus pour prendre des matériaux solides et les chauffer au-delà de leur point de fusion pour les amener à l'état liquide. C'est fondamental pour les fonderies et la sidérurgie.

Les fours de traitement thermique sont utilisés pour modifier les propriétés physiques et chimiques d'un matériau sans le faire fondre. Des processus comme le recuit, la trempe et la cémentation nécessitent ce type de chauffage précis, en dessous du point de fusion.

Les fours de cuisson et de séchage, qui fonctionnent à des températures plus basses, sont utilisés pour éliminer l'humidité ou déclencher des réactions chimiques dans les revêtements, les composites et les céramiques.

Par conception opérationnelle

La façon dont le matériau se déplace dans le four définit également son type.

Les fours discontinus traitent une seule charge ou "lot" de matériau à la fois. Le matériau est chargé, chauffé selon un cycle, puis retiré. C'est courant pour les travaux à faible volume ou hautement spécialisés.

Les fours continus traitent le matériau en flux constant. Un système de convoyeur ou de pousseur déplace le matériau à travers différentes zones de chaleur, ce qui les rend très efficaces pour la production de masse.

Types de fours courants et leurs applications

Avec le cadre de classification à l'esprit, nous pouvons examiner certains des types spécifiques les plus courants que vous rencontrerez dans l'industrie.

Four à arc électrique (FAE)

Un FAE fait fondre la ferraille d'acier en faisant passer un énorme courant électrique à travers des électrodes en graphite, créant un arc. Ce processus est un pilier du recyclage moderne de l'acier en "mini-aciérie".

Four à induction

Ce four utilise de puissants champs électromagnétiques pour induire des courants de Foucault au sein de la charge métallique elle-même, générant de la chaleur de l'intérieur vers l'extérieur. Il offre une fusion extrêmement propre et contrôlée, idéale pour les alliages de haute qualité et les fonderies.

Haut fourneau

Un four imposant, à combustible, utilisé pour fondre le minerai de fer en fonte brute. C'est un processus continu où le coke, le minerai de fer et le calcaire sont introduits par le haut, et la fonte en fusion et le laitier sont soutirés par le bas.

Four à réverbère

Dans cette conception à combustible, la flamme et la chaleur ne touchent pas directement le matériau. Au lieu de cela, la chaleur rayonne (réverbère) du toit et des parois sur la charge en dessous. C'est courant pour la fusion de métaux non ferreux comme le cuivre et l'aluminium.

Four (Kiln)

Un four (kiln) est un type de four utilisé pour "cuire" des matériaux comme la poterie, les briques et le ciment. Les températures élevées provoquent des changements chimiques et physiques permanents, durcissant le produit final.

Faire la bonne identification

Pour identifier le four que vous recherchez, vous devez poser les bonnes questions sur son contexte et son objectif.

- Si vous observez une usine de recyclage d'acier : Vous êtes probablement en présence d'un four à arc électrique (FAE) ou d'un four à induction.

- Si vous êtes dans une installation de production primaire de fer : Vous êtes presque certainement en présence d'un énorme haut fourneau.

- Si l'objectif est de faire fondre de l'aluminium, du cuivre ou d'autres métaux non ferreux : Vous observez peut-être un four à réverbère ou un four à induction spécialisé.

- Si le but est de durcir, adoucir ou soulager les contraintes des pièces métalliques sans les faire fondre : Il s'agit d'un four de traitement thermique, qui existe dans de nombreuses conceptions spécifiques.

- Si vous êtes dans une usine de fabrication de céramique, de briques ou de ciment : L'équipement que vous voyez est un four (kiln).

Comprendre ces catégories fournit le cadre nécessaire pour identifier et discuter correctement de tout équipement de chauffage industriel.

Tableau récapitulatif :

| Classification | Types clés | Fonction principale |

|---|---|---|

| Source de chaleur | Électrique, à combustible | Générer de la chaleur par électricité ou combustion |

| Fonction | Fusion, Traitement thermique, Cuisson | Faire fondre des matériaux, modifier les propriétés ou sécher/cuire |

| Conception | Discontinu, Continu | Traiter des charges uniques ou un flux continu de matériaux |

Besoin d'aide pour identifier ou trouver le bon four industriel pour votre application ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant à un large éventail de besoins de chauffage de laboratoire et industriels. Que vous ayez besoin de fours de traitement thermique précis, de systèmes de fusion efficaces ou de solutions personnalisées, notre expertise vous assure d'obtenir le bon équipement pour des performances optimales. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir votre efficacité opérationnelle et votre succès.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube