En science des matériaux, le dépôt physique désigne une famille de techniques utilisées pour créer un film mince de matériau sur une surface, appelée substrat. Ces méthodes impliquent la transformation physique d'un matériau source solide en une phase vapeur, qui se déplace ensuite dans un environnement à basse pression et se condense sur le substrat, atome par atome. Les deux méthodes principales sont l'évaporation, qui utilise la chaleur, et la pulvérisation cathodique, qui utilise le transfert de quantité de mouvement.

Le principe fondamental qui différencie le dépôt physique des autres méthodes est son mécanisme : il s'agit d'un processus de transfert physique, et non de réaction chimique. Les atomes sont déplacés d'une source vers un substrat sans changer leur identité chimique fondamentale.

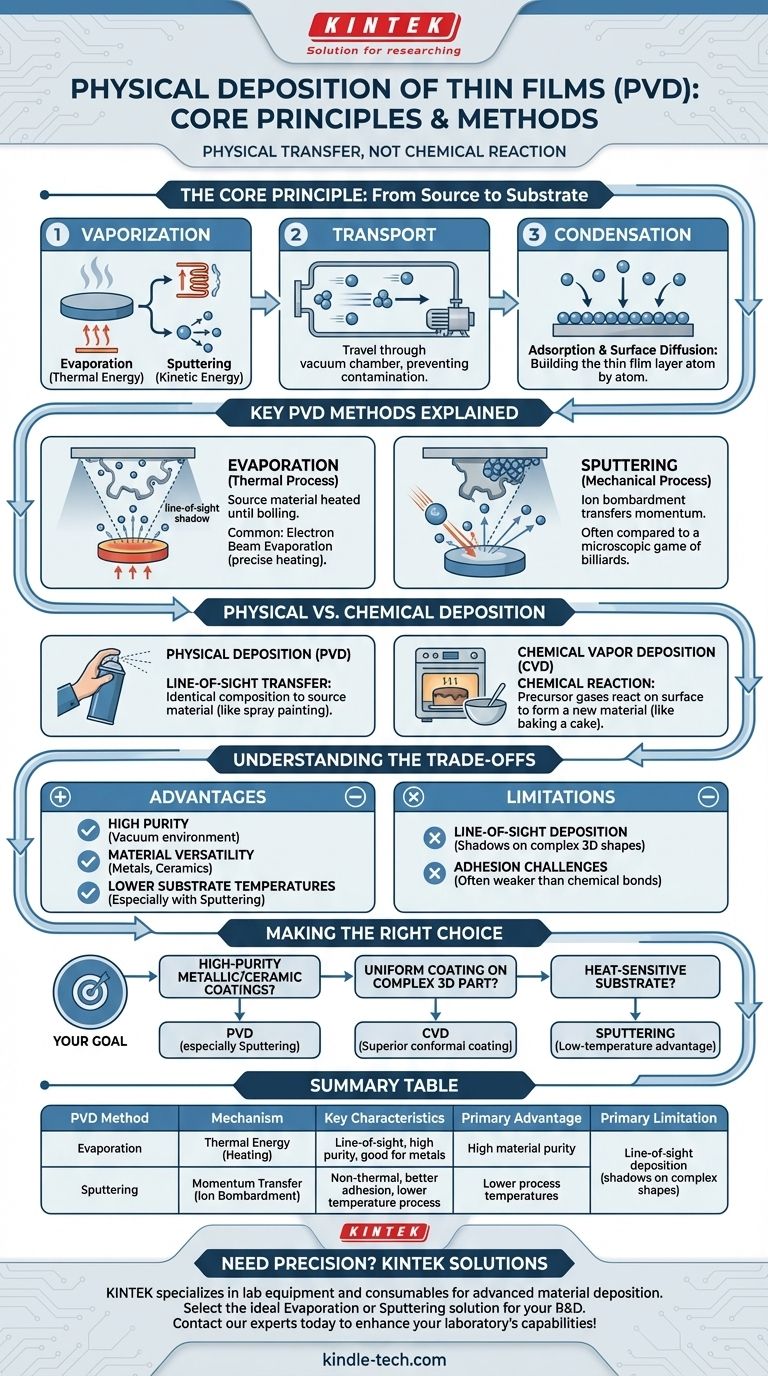

Le principe fondamental : de la source au substrat

Le dépôt physique en phase vapeur (PVD) est fondamentalement un processus en trois étapes qui se déroule dans une chambre à vide pour assurer la pureté et le contrôle.

L'étape de vaporisation

La première étape consiste à convertir le matériau source solide, ou "cible", en un gaz. Ceci est accompli soit en chauffant le matériau jusqu'à ce que ses atomes s'évaporent (énergie thermique), soit en le bombardant d'ions à haute énergie pour en détacher des atomes (énergie cinétique).

L'étape de transport

Une fois en phase vapeur, les atomes se déplacent dans la chambre à vide de la source vers le substrat. Le vide est essentiel car il empêche ces atomes d'entrer en collision et de réagir avec les particules présentes dans l'air, assurant ainsi un film pur.

L'étape de condensation

Lorsque les atomes vaporisés atteignent le substrat plus froid, ils se condensent à nouveau en un état solide. Ce processus, connu sous le nom d'adsorption, est suivi d'une diffusion de surface, où les atomes se déplacent à travers la surface pour trouver des sites d'énergie stables, construisant progressivement la couche de film mince.

Principales méthodes PVD expliquées

Bien qu'il existe de nombreuses variantes, presque toutes les techniques PVD se répartissent en deux catégories principales : l'évaporation et la pulvérisation cathodique.

Évaporation

L'évaporation est un processus thermique. Un matériau source est chauffé sous vide jusqu'à ce qu'il commence à bouillir et à libérer des atomes à l'état gazeux.

Ces atomes se déplacent ensuite en ligne droite et recouvrent tout ce qui se trouve sur leur chemin, y compris le substrat visé. Une technique courante est l'évaporation par faisceau d'électrons, qui utilise un faisceau d'électrons focalisé pour chauffer le matériau source avec une grande précision.

Pulvérisation cathodique

La pulvérisation cathodique est un processus mécanique, non thermique. Elle est souvent comparée à une partie de billard microscopique.

Des ions à haute énergie, généralement d'un gaz inerte comme l'argon, sont accélérés pour frapper le matériau cible. Cette collision transfère de la quantité de mouvement et éjecte physiquement, ou "pulvérise", des atomes de la cible, qui se déposent ensuite sur le substrat.

La distinction critique : dépôt physique vs dépôt chimique

Comprendre ce que le dépôt physique n'est pas est essentiel pour saisir son rôle unique. La principale alternative est le dépôt chimique en phase vapeur (CVD).

Dépôt physique (PVD)

Le PVD est un processus en ligne de mire. Pensez-y comme à la peinture au pistolet : vous transférez physiquement des particules d'un matériau existant d'une source vers une surface. La composition du film final est identique à celle du matériau source.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise des gaz précurseurs qui subissent une réaction chimique directement sur la surface chauffée du substrat, créant un nouveau matériau solide qui forme le film. C'est plus comme la cuisson d'un gâteau, où vous mélangez des ingrédients (gaz) qui réagissent avec la chaleur pour former une substance entièrement nouvelle (le film).

Comprendre les compromis

Choisir le PVD implique d'accepter un ensemble spécifique d'avantages et de limites inhérents à sa nature physique.

Avantage : Pureté et polyvalence des matériaux

Parce que le PVD fonctionne sous vide et ne dépend pas de réactions chimiques, il peut produire des films d'une pureté exceptionnelle. Il est également très efficace pour déposer des matériaux comme les métaux et les céramiques qui sont difficiles à créer à l'aide de précurseurs chimiques.

Avantage : Températures de processus plus basses

Bien que l'évaporation nécessite des températures élevées à la source, le substrat lui-même peut rester relativement frais. La pulvérisation cathodique, en particulier, peut être effectuée à basse température, ce qui la rend idéale pour le revêtement de matériaux sensibles à la chaleur comme les plastiques.

Limitation : Dépôt en ligne de mire

Le déplacement physique et en ligne droite des atomes signifie que le PVD a du mal à revêtir uniformément des formes tridimensionnelles complexes. Les zones qui ne sont pas directement en ligne de mire de la source reçoivent peu ou pas de revêtement, créant un effet d'"ombre".

Limitation : L'adhérence peut être un défi

Dans certains cas, l'adhérence des films déposés physiquement au substrat peut être plus faible que celle des films obtenus par réaction chimique. Cela nécessite souvent une préparation supplémentaire du substrat ou des couches intermédiaires pour résoudre le problème.

Faire le bon choix pour votre objectif

La meilleure méthode de dépôt dépend entièrement du matériau, du substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est d'obtenir des revêtements métalliques ou céramiques de haute pureté : Le PVD, en particulier la pulvérisation cathodique, offre un excellent contrôle de la composition et de la pureté du film.

- Si votre objectif principal est un revêtement uniforme et conforme sur une pièce 3D complexe : Le CVD est presque toujours le choix supérieur en raison de sa nature gazeuse et non en ligne de mire.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la chaleur : La pulvérisation cathodique offre un avantage de traitement à basse température difficile à obtenir avec le CVD.

- Si votre objectif principal est un dépôt simple et peu coûteux sans équipement sous vide : Les méthodes chimiques sans vide comme le sol-gel, le spin coating ou le dépôt en bain chimique sont plus appropriées.

En fin de compte, la compréhension du mécanisme fondamental – transfert physique versus réaction chimique – est la clé pour sélectionner la méthode idéale pour votre matériau et votre application.

Tableau récapitulatif :

| Méthode PVD | Mécanisme | Caractéristiques clés |

|---|---|---|

| Évaporation | Énergie thermique (Chauffage) | En ligne de mire, haute pureté, bon pour les métaux |

| Pulvérisation cathodique | Transfert de quantité de mouvement (Bombardement ionique) | Non thermique, meilleure adhérence, processus à basse température |

| Avantage principal | Haute pureté des matériaux, températures de processus plus basses | |

| Limitation principale | Dépôt en ligne de mire (ombres sur les formes complexes) |

Besoin d'appliquer un film mince précis et de haute pureté sur votre substrat ? La bonne méthode PVD est essentielle pour le succès de votre projet. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le dépôt de matériaux avancés, au service des laboratoires de R&D et de production. Nos experts peuvent vous aider à sélectionner la solution d'évaporation ou de pulvérisation cathodique idéale pour votre matériau et votre application spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en films minces et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les matériaux utilisés dans le revêtement par dépôt physique en phase vapeur ? Un guide sur les métaux, les nitrures et plus encore

- Les diamants CVD sont-ils réels ? Oui, et ils sont chimiquement identiques aux diamants extraits.

- Pourquoi les nanotubes de carbone sont-ils bons pour l'électronique ? Libérer la vitesse et l'efficacité de nouvelle génération

- Comment les nanotubes de carbone sont-ils conducteurs ? Dévoiler leur nature métallique ou semi-conductrice

- Qu'est-ce que la technologie des couches minces dans les semi-conducteurs ? Construire l'électronique moderne au niveau atomique

- Pourquoi les nanotubes de carbone sont-ils mauvais pour l'environnement ? Comprendre les compromis entre toxicité et performance

- Quelles sont les méthodes de dépôt d'ITO ? Un guide pour choisir la bonne technique

- Quel est l'un des avantages de l'utilisation des nanotubes de carbone ? Libérez des performances matérielles inégalées