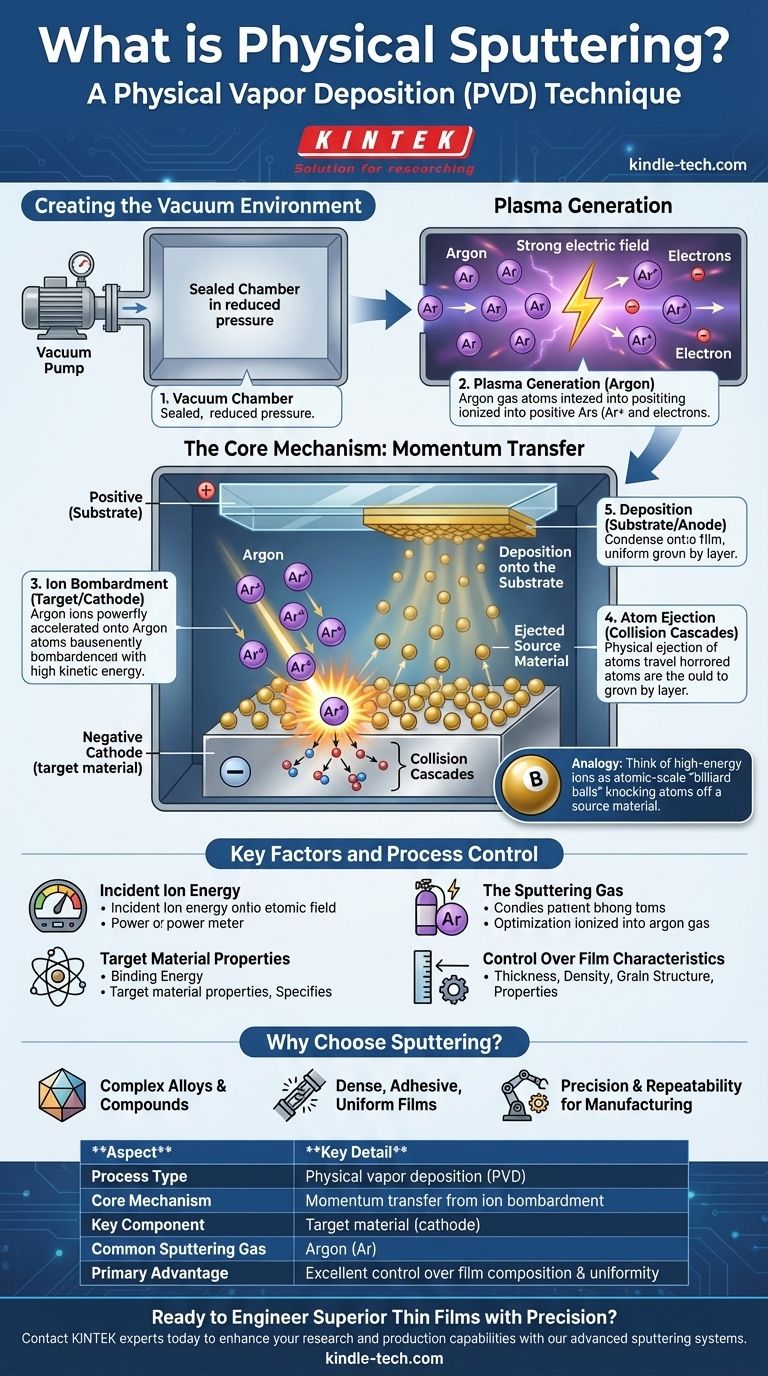

En substance, la pulvérisation physique est une technique de dépôt sous vide où un matériau solide, appelé cible, est bombardé par des ions énergétiques provenant d'un plasma. Ce bombardement éjecte physiquement des atomes de la surface de la cible par transfert de quantité de mouvement. Ces atomes éjectés voyagent ensuite à travers la chambre à vide et se déposent sur un substrat, construisant progressivement une couche mince uniforme et hautement contrôlée.

La pulvérisation n'est pas une réaction chimique mais un processus physique d'échange de quantité de mouvement. Elle utilise des ions de haute énergie comme des "boules de billard" à l'échelle atomique pour déloger des atomes d'un matériau source, qui recouvrent ensuite une autre surface avec une précision exceptionnelle.

Le mécanisme fondamental de la pulvérisation

Pour comprendre la pulvérisation, il est préférable de la visualiser comme une séquence d'événements physiques distincts se produisant dans un environnement contrôlé. Chaque étape est essentielle pour la formation d'une couche mince de haute qualité.

Création de l'environnement sous vide

L'ensemble du processus doit se dérouler dans une chambre à vide. Cela élimine les gaz atmosphériques qui pourraient réagir avec les atomes pulvérisés ou interférer avec leur trajectoire vers le substrat, garantissant la pureté du film final.

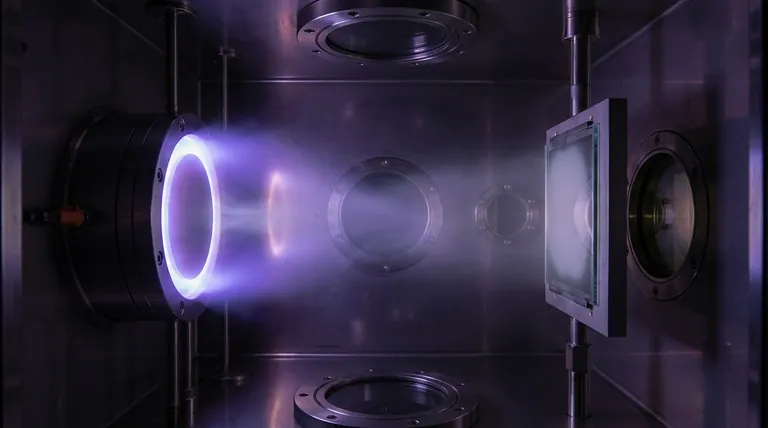

Génération du plasma

Une petite quantité d'un gaz inerte, le plus souvent de l'Argon (Ar), est introduite dans la chambre. Un champ électrique intense est ensuite appliqué, le matériau source (cible) agissant comme cathode négative et le substrat agissant souvent comme anode positive. Ce champ ionise les atomes d'argon, les dépouillant d'un électron et créant un mélange d'ions argon positifs et d'électrons libres connu sous le nom de plasma.

Bombardement de la cible

Les ions argon chargés positivement sont puissamment accélérés par le champ électrique et s'écrasent sur la surface de la cible chargée négativement. Ils frappent la cible avec une énergie cinétique significative.

Éjection du matériau source

Ce bombardement ionique de haute énergie déclenche une série de "cascades de collisions" au sein de la structure atomique de la cible. Pensez-y comme une réaction en chaîne subatomique. Lorsque ces cascades atteignent la surface, suffisamment de quantité de mouvement est transférée pour surmonter l'énergie de liaison de surface de la cible, éjectant physiquement des atomes ou des molécules du matériau cible.

Dépôt sur le substrat

Les atomes éjectés voyagent sous forme de flux de vapeur à travers la chambre. Ils atteignent finalement le substrat, où ils se condensent et adhèrent, formant un revêtement mince et uniforme. Le processus est répété des milliards de fois par seconde, construisant le film une couche atomique à la fois.

Facteurs clés et contrôle du processus

L'efficacité et le résultat final du processus de pulvérisation ne sont pas accidentels. Ils sont régis par plusieurs paramètres physiques clés qui peuvent être contrôlés avec précision.

Énergie des ions incidents

L'énergie des ions bombardants est critique. Si l'énergie est trop faible, aucun atome ne sera éjecté. Si elle est trop élevée, les ions peuvent s'incruster dans la cible ou causer des dommages. L'énergie optimale maximise le rendement de pulvérisation – le nombre d'atomes cibles éjectés par ion incident.

Le gaz de pulvérisation

Bien que l'argon soit courant, d'autres gaz comme le xénon peuvent être utilisés. La masse des ions du gaz de pulvérisation par rapport aux atomes cibles influence l'efficacité du transfert de quantité de mouvement, impactant directement le taux de dépôt.

Propriétés du matériau cible

L'énergie de liaison des atomes dans le matériau cible joue un rôle majeur. Les matériaux avec des énergies de liaison plus faibles sont plus faciles à pulvériser, ce qui signifie que leurs atomes sont délogés avec moins de force.

Contrôle des caractéristiques du film

Parce qu'il s'agit d'un processus physique en ligne de mire, la pulvérisation offre un contrôle exceptionnel sur le film final. Les ingénieurs peuvent gérer avec précision l'épaisseur, la densité, la structure granulaire et les propriétés électriques ou optiques du film en ajustant finement la pression du gaz, la tension et la géométrie à l'intérieur de la chambre.

Faire le bon choix pour votre application

La pulvérisation est une technique très polyvalente et puissante pour créer des revêtements et des composants électroniques haute performance. Comprendre ses atouts permet de déterminer si c'est le bon choix pour un objectif spécifique.

- Si votre objectif principal est de déposer des alliages ou des composés complexes : La pulvérisation excelle à préserver la composition originale du matériau dans le film final, ce qui est difficile avec les méthodes d'évaporation basées sur la chaleur.

- Si votre objectif principal est de créer des films denses, adhérents et uniformes : L'énergie cinétique élevée des atomes pulvérisés se traduit par des revêtements avec une densité et une adhérence supérieures à celles de nombreuses autres techniques.

- Si votre objectif principal est la précision et la répétabilité pour la fabrication : La pulvérisation offre un contrôle précis de l'épaisseur et des propriétés du film, ce qui la rend idéale pour les processus nécessitant une grande cohérence, comme dans la production de semi-conducteurs ou de filtres optiques.

Cette méthode est une pierre angulaire de la science des matériaux moderne, permettant la création de matériaux avancés aux propriétés précisément conçues.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Transfert de quantité de mouvement par bombardement ionique |

| Composant clé | Matériau cible (cathode) |

| Gaz de pulvérisation courant | Argon (Ar) |

| Avantage principal | Excellent contrôle de la composition et de l'uniformité du film |

Prêt à concevoir des couches minces supérieures avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de pulvérisation, pour répondre aux exigences rigoureuses de la science des matériaux et de la fabrication. Que vous développiez des composants semi-conducteurs, des revêtements optiques ou des alliages spécialisés, nos solutions offrent la répétabilité et le contrôle dont vous avez besoin pour des résultats haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation peut améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Que se passe-t-il lors du pulvérisation cathodique ? Un guide étape par étape pour le dépôt de couches minces

- La biomasse peut-elle être utilisée pour le chauffage ? Un guide complet sur les systèmes de chauffage durable à la biomasse

- Quelles sont les sources d'erreur en XRF ? Échantillon maître, instrument et contrôle de la méthode

- Quelle est la stabilité thermique du graphite ? Libérer la résistance aux températures extrêmes dans le bon environnement

- Quelles améliorations un système d'agitation magnétique de précision apporte-t-il à l'électrodéposition de l'indium ? Augmentez l'efficacité dès maintenant

- Quel est le principe de la technique de pulvérisation cathodique magnétron ? Obtenir un dépôt de couche mince supérieur

- Qu'utilise-t-on pour traiter thermiquement l'acier ? Maîtrisez les outils pour un contrôle métallurgique précis

- Quels sont les avantages du chauffage par micro-ondes pour les catalyseurs HEA ? Libérez une efficacité OER supérieure grâce au frittage rapide