Le principe fondamental du dépôt chimique en phase vapeur assisté par plasma (PECVD) est l'utilisation d'un plasma énergisé pour décomposer les gaz précurseurs en molécules réactives à des températures significativement plus basses que celles requises par le dépôt chimique en phase vapeur (CVD) conventionnel. Ce plasma, généré typiquement par un champ de radiofréquence (RF), fournit l'énergie nécessaire aux réactions chimiques, permettant la formation d'une couche mince sur un substrat sans dépendre d'une chaleur extrême.

Le PECVD modifie fondamentalement la manière dont l'énergie de dépôt est fournie. Au lieu d'utiliser une énergie thermique brute pour rompre les liaisons chimiques, il utilise l'énergie électrique ciblée d'un plasma, permettant la croissance de films de haute qualité sur des matériaux qui ne peuvent pas supporter des températures élevées.

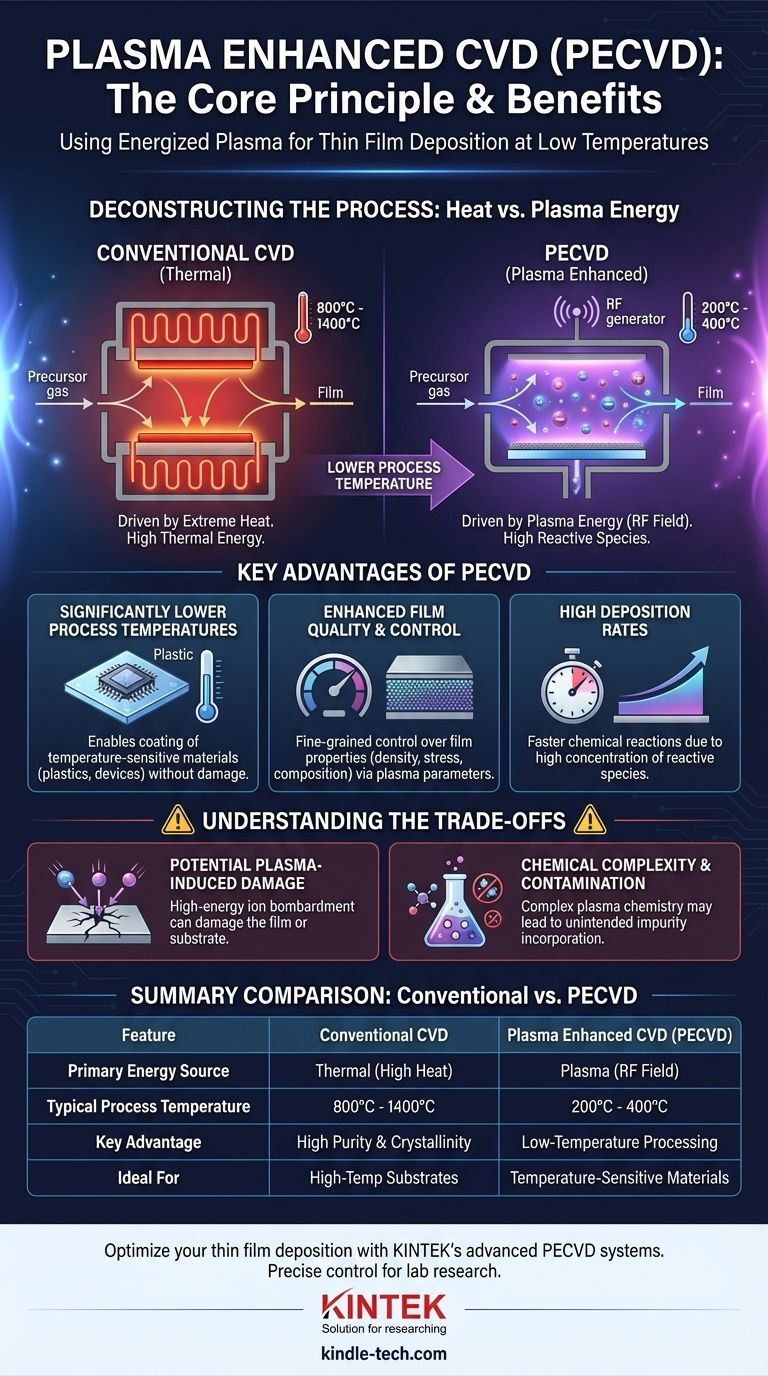

Décortiquer le processus PECVD

Pour comprendre le PECVD, il est essentiel de saisir d'abord les principes du CVD conventionnel, puis de voir comment l'ajout de plasma transforme le processus.

La base : le CVD conventionnel

Le dépôt chimique en phase vapeur traditionnel est un processus entraîné par la chaleur. Un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction contenant un substrat chauffé.

À des températures très élevées, généralement comprises entre 800 °C et plus de 1400 °C, les gaz précurseurs ont suffisamment d'énergie thermique pour réagir chimiquement ou se décomposer sur ou près de la surface chaude du substrat.

Cette réaction entraîne la formation d'un matériau solide, qui est déposé sous forme de film mince et uniforme sur le substrat. Les sous-produits gazeux restants sont ensuite évacués de la chambre.

L'innovation "assistée par plasma"

Le PECVD introduit un nouvel élément critique : le plasma. Un plasma est un état de la matière où un gaz est énergisé au point que ses atomes sont ionisés, créant un mélange d'ions, d'électrons et de molécules neutres hautement réactives appelées radicaux.

Dans un système PECVD, cela est réalisé en appliquant un champ électromagnétique puissant, généralement de radiofréquence (RF), au gaz à basse pression à l'intérieur de la chambre.

Comment le plasma remplace la chaleur extrême

La clé du PECVD est que les particules au sein du plasma sont extrêmement réactives. Ces radicaux et ions sont chimiquement instables et désireux de réagir pour former des composés plus stables.

Cette réactivité élevée signifie qu'ils n'ont plus besoin d'une immense énergie thermique pour initier la réaction de dépôt. L'énergie a déjà été fournie par le champ de plasma pour les créer.

En conséquence, le substrat peut être maintenu à une température beaucoup plus basse (souvent 200 °C à 400 °C) tandis que les réactions chimiques se déroulent toujours efficacement, entraînées par les espèces réactives générées dans le plasma.

Principaux avantages de l'utilisation du plasma

L'introduction du plasma n'est pas seulement une alternative ; elle offre des avantages distincts et puissants qui élargissent les applications du dépôt de couches minces.

Températures de processus significativement plus basses

C'est l'avantage le plus critique du PECVD. La capacité à déposer des films à des températures plus basses permet de revêtir des substrats sensibles à la température, tels que les plastiques, les polymères ou les dispositifs semi-conducteurs entièrement fabriqués avec des circuits intégrés délicats. Ces matériaux seraient endommagés ou détruits par la chaleur élevée du CVD conventionnel.

Qualité et contrôle améliorés du film

L'énergie et la densité du plasma peuvent être contrôlées avec précision en ajustant la puissance RF et la pression du gaz. Cela donne aux ingénieurs un contrôle précis sur le taux de dépôt et les propriétés finales du film, telles que sa densité, sa contrainte et sa composition chimique.

Taux de dépôt élevés

Parce que le plasma crée une concentration élevée d'espèces réactives, les réactions chimiques peuvent se produire plus rapidement que dans de nombreux processus CVD thermiques. Cela permet une croissance plus rapide du film, ce qui est un avantage significatif dans les environnements de fabrication.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans défis. Une évaluation objective nécessite de reconnaître ses limites.

Potentiel de dommages induits par le plasma

Les ions de haute énergie au sein du plasma peuvent bombarder la surface du substrat pendant le dépôt. Ce bombardement peut parfois causer des dommages structurels au film en croissance ou au substrat sous-jacent, ce qui est une préoccupation dans des applications comme la microélectronique avancée.

Complexité chimique et contamination

La chimie du plasma est incroyablement complexe. Les gaz précurseurs peuvent se décomposer en de nombreuses espèces différentes, dont toutes ne sont pas souhaitables. Par exemple, dans le dépôt de nitrure de silicium, l'hydrogène des précurseurs peut être incorporé dans le film final, altérant ses propriétés électriques.

Complexité de l'équipement

Un réacteur PECVD, avec sa source d'alimentation RF, ses systèmes de vide et son électronique de commande, est plus complexe et généralement plus cher qu'un simple four CVD thermique. Cela augmente les coûts d'investissement et de maintenance du processus.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des contraintes matérielles et du résultat souhaité de votre projet.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : le PECVD est le choix définitif et souvent le seul en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté et cristallinité de film possible : le CVD conventionnel à haute température peut être supérieur, car l'énergie thermique aide à recuire les défauts et à éliminer les impuretés.

- Si votre objectif principal est la polyvalence et le contrôle des propriétés du film : le PECVD offre une fenêtre de processus plus large, vous permettant d'ajuster les caractéristiques du film comme la contrainte et l'indice de réfraction en ajustant les paramètres du plasma.

En fin de compte, le PECVD exploite la physique du plasma pour surmonter les limitations thermiques du dépôt traditionnel, ouvrant de nouvelles possibilités en science et ingénierie des matériaux.

Tableau récapitulatif :

| Caractéristique | CVD conventionnel | CVD assisté par plasma (PECVD) |

|---|---|---|

| Source d'énergie primaire | Thermique (chaleur élevée) | Plasma (champ RF) |

| Température de processus typique | 800°C - 1400°C | 200°C - 400°C |

| Avantage clé | Haute pureté et cristallinité | Traitement à basse température |

| Idéal pour | Substrats à haute température | Matériaux sensibles à la température (par exemple, plastiques, semi-conducteurs) |

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour répondre à vos besoins spécifiques de recherche et de production. Nos solutions permettent un contrôle précis des propriétés des films pour des applications dans les semi-conducteurs, l'optique, et bien plus encore. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quels gaz sont utilisés en PECVD ? Un guide des mélanges gazeux fonctionnels pour le dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment la fréquence RF dans le PECVD influence-t-elle la microstructure du nitrure de silicium ? Optimisez la densité et la contrainte de votre film

- Pouvez-vous revêtir du plastique avec du DLC ? Obtenez une résistance aux rayures haute performance pour vos pièces en polymère

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté