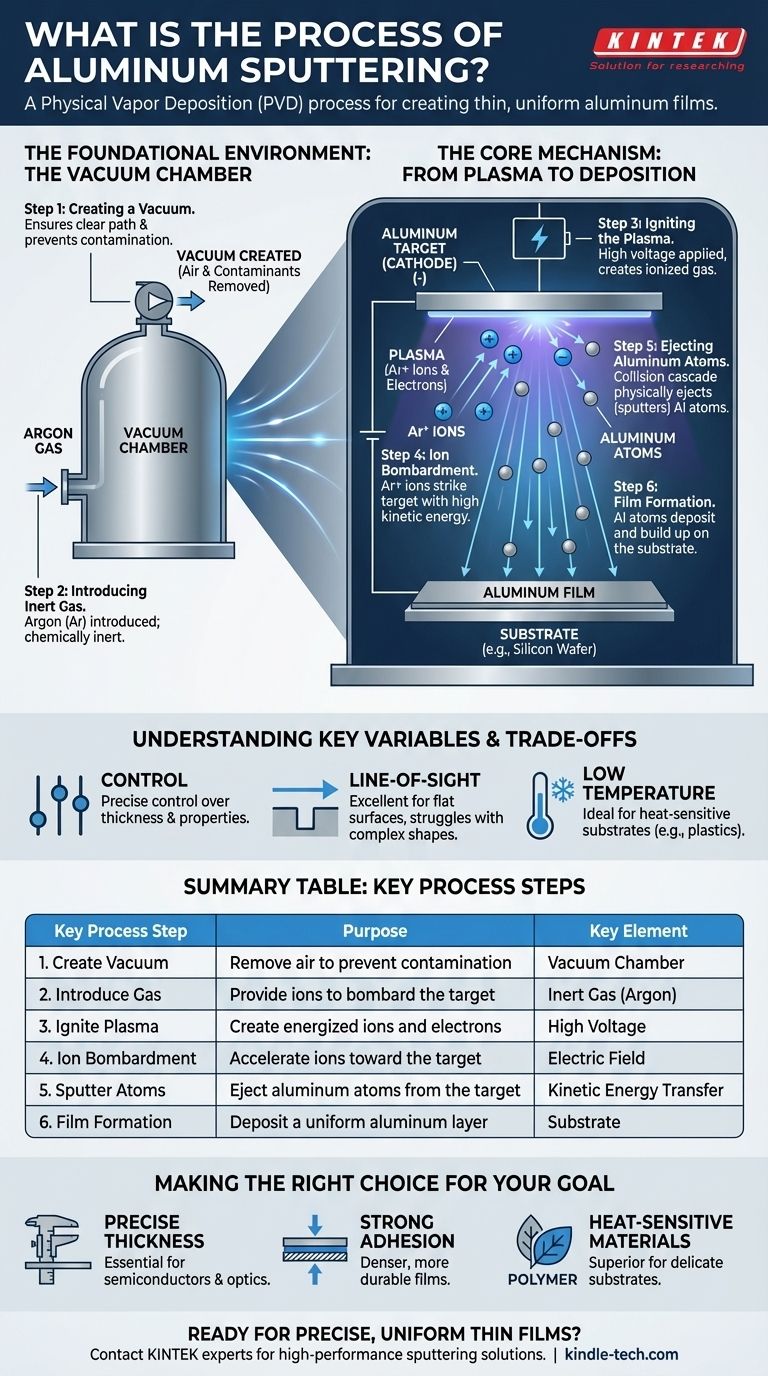

À la base, la pulvérisation cathodique d'aluminium est un processus de dépôt physique en phase vapeur (PVD) utilisé pour créer un revêtement d'aluminium extrêmement mince et uniforme sur une surface, appelée substrat. À l'intérieur d'une chambre à vide, un bloc solide d'aluminium (la "cible") est bombardé par des ions à haute énergie provenant d'un gaz inerte, comme l'argon. Cette collision à l'échelle atomique déloge physiquement les atomes d'aluminium de la cible, qui voyagent ensuite et se déposent sur le substrat, construisant le film désiré atome par atome.

La pulvérisation cathodique est fondamentalement un processus mécanique, et non chimique ou thermique. Elle utilise l'énergie cinétique du bombardement ionique pour déloger physiquement les atomes, permettant un contrôle précis de l'épaisseur, de la densité et de l'uniformité du film résultant.

L'environnement fondamental : la chambre à vide

Pour comprendre le processus de pulvérisation cathodique, nous devons d'abord comprendre l'environnement dans lequel il se produit. L'opération entière se déroule dans une chambre à vide scellée, ce qui est essentiel pour deux raisons.

### Étape 1 : Création d'un vide

La chambre est d'abord évacuée pour éliminer l'air et les autres gaz atmosphériques. Cela empêche les atomes d'aluminium pulvérisés d'entrer en collision avec des particules indésirables, ce qui contaminerait le film et perturberait sa structure.

Un vide de haute qualité garantit que les atomes d'aluminium ont un chemin "en ligne de mire" clair et dégagé de la cible au substrat.

### Étape 2 : Introduction d'un gaz inerte

Une fois le vide établi, une petite quantité de gaz inerte, précisément contrôlée, est introduite. L'argon est le choix le plus courant.

Ce gaz est choisi parce qu'il est chimiquement inerte, ce qui signifie qu'il ne réagira pas avec l'aluminium. Ses atomes ont également une masse suffisante pour déloger efficacement les atomes d'aluminium lors de l'impact.

Le mécanisme central : du plasma au dépôt

L'environnement étant préparé, le processus de pulvérisation cathodique actif peut commencer. Cela implique la création d'un plasma et son utilisation comme milieu de transfert d'énergie.

### Étape 3 : Allumage du plasma

Une haute tension est appliquée à travers la chambre, la cible d'aluminium agissant comme électrode négative (cathode). Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon.

Ce processus crée un état de matière lumineux et énergisé appelé plasma, qui est un mélange d'ions argon chargés positivement (Ar+) et d'électrons libres.

### Étape 4 : Bombardement ionique de la cible

Les ions argon chargés positivement sont accélérés avec force par le champ électrique et attirés vers la cible d'aluminium chargée négativement à grande vitesse.

Imaginez cela comme un jeu de billard subatomique. Les ions argon sont les billes de choc, et la cible d'aluminium est le paquet de billes. Ils frappent la surface avec une immense énergie cinétique.

### Étape 5 : Éjection des atomes d'aluminium

Lorsqu'un ion argon entre en collision avec la cible d'aluminium, il transfère son impulsion aux atomes d'aluminium. Cela déclenche une cascade de collisions au sein de la structure atomique de la cible.

Si cette cascade atteint la surface avec suffisamment d'énergie pour surmonter la force de liaison atomique du matériau, un ou plusieurs atomes d'aluminium sont physiquement éjectés, ou "pulvérisés", de la cible.

### Étape 6 : Formation du film sur le substrat

Ces atomes d'aluminium neutres nouvellement libérés traversent la chambre à vide. Lorsqu'ils atteignent le substrat (tel qu'une tranche de silicium ou un morceau de verre), ils se condensent sur sa surface.

Au fil du temps, des millions de ces atomes arrivent et adhèrent au substrat, construisant un film d'aluminium mince, dense et très uniforme.

Comprendre les compromis et les variables clés

Bien que puissant, le processus de pulvérisation cathodique n'est pas sans ses complexités. La qualité du film final dépend entièrement du contrôle précis de plusieurs variables.

### Contrôle des propriétés du film

L'avantage clé de la pulvérisation cathodique est son contrôle. En ajustant la tension, la pression du gaz argon et la distance entre la cible et le substrat, les ingénieurs peuvent affiner la densité, la structure granulaire et les propriétés électriques du film.

### La pulvérisation cathodique est un processus en ligne de mire

Les atomes pulvérisés se déplacent généralement en ligne droite. Cela signifie que le processus est excellent pour revêtir des surfaces planes, mais peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes avec des tranchées profondes ou des contre-dépouilles.

### Un processus mécanique, pas thermique

Contrairement à l'évaporation thermique où un matériau est fondu, la pulvérisation cathodique est un processus à basse température entraîné par l'énergie cinétique. Cela le rend idéal pour le revêtement de substrats sensibles à la chaleur, tels que les plastiques, qui seraient endommagés par des températures élevées.

Faire le bon choix pour votre objectif

Comprendre la mécanique de la pulvérisation cathodique d'aluminium vous permet de déterminer si c'est la technique appropriée pour votre application spécifique.

- Si votre objectif principal est l'épaisseur et l'uniformité précises du film : La pulvérisation cathodique offre un contrôle exceptionnel et reproductible des taux de dépôt, ce qui la rend essentielle pour les applications dans les semi-conducteurs et l'optique.

- Si votre objectif principal est une forte adhérence et une densité de film : L'énergie cinétique élevée des atomes pulvérisés crée des films plus denses et plus durables avec une meilleure adhérence au substrat par rapport à d'autres méthodes.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : La pulvérisation cathodique est un processus relativement froid, ce qui en fait le choix supérieur pour le dépôt de films métalliques sur les polymères et autres substrats délicats.

En maîtrisant ce processus de transfert atomique contrôlé, nous pouvons concevoir et fabriquer des matériaux avec des propriétés spécifiques essentielles à la technologie moderne.

Tableau récapitulatif :

| Étape clé du processus | Objectif | Élément clé |

|---|---|---|

| 1. Créer le vide | Éliminer l'air pour éviter la contamination | Chambre à vide |

| 2. Introduire le gaz | Fournir des ions pour bombarder la cible | Gaz inerte (Argon) |

| 3. Allumer le plasma | Créer des ions et des électrons énergisés | Haute tension |

| 4. Bombardement ionique | Accélérer les ions vers la cible | Champ électrique |

| 5. Pulvériser les atomes | Éjecter les atomes d'aluminium de la cible | Transfert d'énergie cinétique |

| 6. Formation du film | Déposer une couche d'aluminium uniforme | Substrat (ex: tranche de silicium) |

Prêt à obtenir des films minces précis et uniformes pour votre laboratoire ?

Le processus de pulvérisation cathodique d'aluminium est essentiel pour les applications dans les semi-conducteurs, l'optique et le revêtement de matériaux sensibles à la chaleur. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de pulvérisation cathodique, pour vous aider à maîtriser le dépôt de couches minces avec un contrôle exceptionnel de l'épaisseur, de la densité et de l'adhérence.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution de pulvérisation cathodique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température