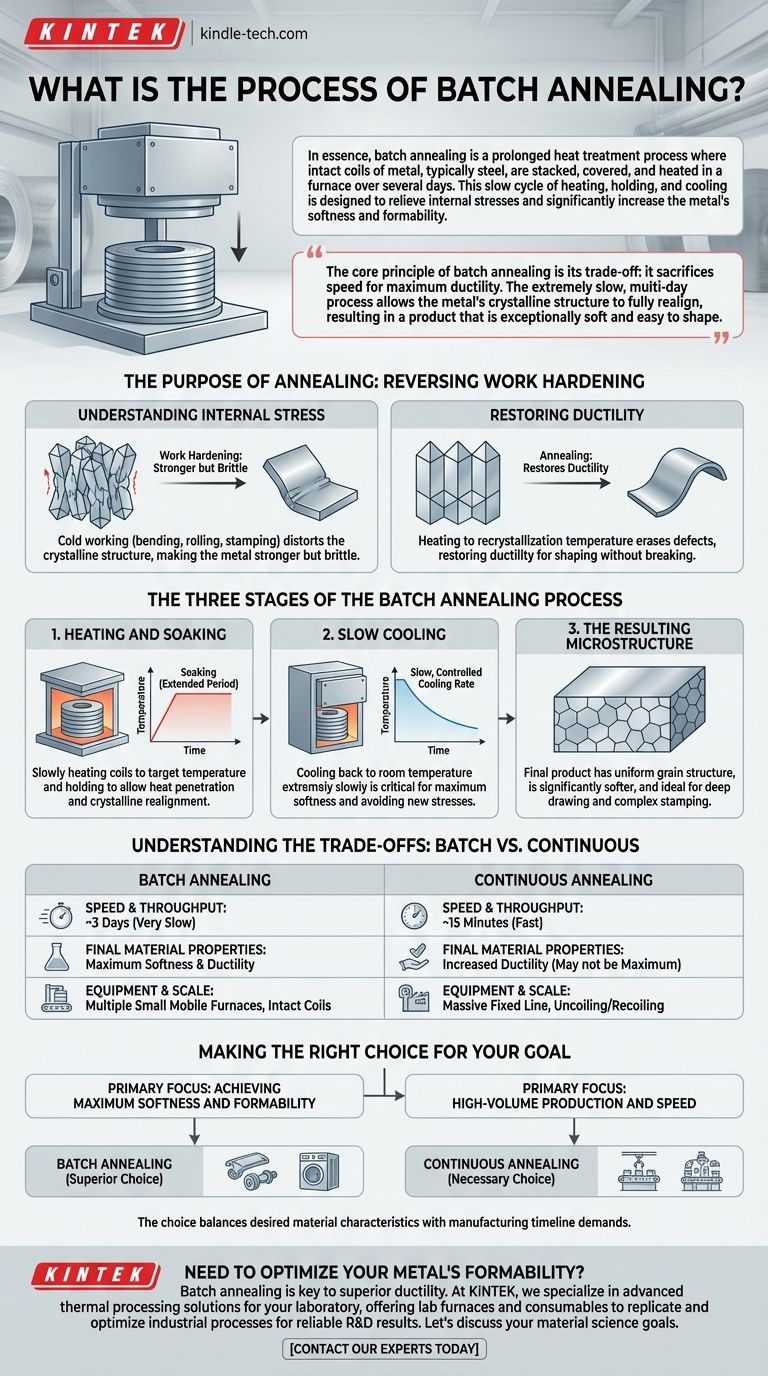

En substance, le recuit en cloche est un processus de traitement thermique prolongé où des bobines de métal intactes, généralement de l'acier, sont empilées, couvertes et chauffées dans un four pendant plusieurs jours. Ce cycle lent de chauffage, de maintien et de refroidissement est conçu pour soulager les contraintes internes et augmenter considérablement la douceur et la formabilité du métal.

Le principe fondamental du recuit en cloche est son compromis : il sacrifie la vitesse pour une ductilité maximale. Le processus extrêmement lent, de plusieurs jours, permet à la structure cristalline du métal de se réaligner complètement, ce qui donne un produit exceptionnellement doux et facile à façonner.

Le but du recuit : Inverser l'écrouissage

Comprendre la contrainte interne

Lorsque le métal est plié, laminé ou estampé (un processus connu sous le nom de travail à froid), sa structure cristalline interne devient déformée et stressée. Ce phénomène, appelé écrouissage, rend le métal plus résistant mais aussi plus cassant et plus difficile à former.

Restaurer la ductilité

Le recuit inverse cet effet. En chauffant le métal jusqu'à un point spécifique connu sous le nom de température de recristallisation, le processus efface les défauts causés par le travail à froid. Cela restaure la ductilité du matériau (sa capacité à être étiré ou formé sans se rompre).

Les trois étapes du processus de recuit en cloche

Étape 1 : Chauffage et maintien

Le processus commence par l'empilement de plusieurs bobines de métal sur une base fixe. Un couvercle protecteur est placé sur la pile, et un grand four mobile est abaissé par-dessus.

Le four chauffe lentement les bobines jusqu'à la température cible, où la structure cristalline du métal devient malléable mais le métal reste solide. Les bobines sont ensuite "maintenues" – maintenues à cette température pendant une période prolongée – pour s'assurer que la chaleur pénètre entièrement et permet à la structure interne de se réparer et de se réaligner.

Étape 2 : Refroidissement lent

Après le maintien, le métal doit être refroidi à température ambiante à un rythme très lent et contrôlé. C'est la phase la plus critique pour atteindre une douceur maximale.

Un refroidissement rapide bloquerait de nouvelles contraintes dans le matériau, annulant le but du processus. Un refroidissement lent permet aux nouveaux cristaux sans contrainte de se former correctement, ce qui donne un produit final très ductile.

Étape 3 : La microstructure résultante

Le résultat final du recuit en cloche est un métal avec une structure granulaire uniforme et sans contrainte. Ce matériau est significativement plus doux et plus formable qu'il ne l'était avant le processus, ce qui le rend idéal pour les applications qui nécessitent un emboutissage profond ou un estampage complexe.

Comprendre les compromis : En cloche vs. Continu

Vitesse et débit

C'est la différence la plus significative. Le recuit en cloche est un processus très lent, prenant souvent environ trois jours par lot. Le recuit continu, où une seule bande de métal est déroulée et passée dans un four, peut prendre aussi peu que 15 minutes.

Propriétés finales du matériau

Le cycle prolongé et lent du recuit en cloche produit généralement le matériau le plus doux et le plus ductile possible. Bien que le recuit continu augmente également la ductilité, sa nature rapide peut ne pas atteindre le même niveau absolu de douceur que le processus en cloche.

Équipement et échelle

Le recuit en cloche utilise plusieurs fours mobiles plus petits pour traiter de grandes bobines intactes. Le recuit continu nécessite une ligne de traitement fixe massive pour gérer le déroulement et le réenroulement de la bande métallique, ce qui représente un investissement en capital beaucoup plus important.

Faire le bon choix pour votre objectif

La décision d'utiliser le recuit en cloche est entièrement dictée par les propriétés requises du produit final et la logistique de production.

- Si votre objectif principal est d'atteindre une douceur et une formabilité maximales : Le recuit en cloche est le choix supérieur pour des applications comme les pièces automobiles embouties ou les boîtiers d'appareils électroménagers.

- Si votre objectif principal est la production à grand volume et la vitesse : Le recuit continu est le choix nécessaire pour les produits où une ductilité extrême est secondaire par rapport au débit.

En fin de compte, le choix de la méthode de recuit correcte dépend de l'équilibre entre les caractéristiques souhaitées du matériau et les exigences du calendrier de fabrication.

Tableau récapitulatif :

| Aspect | Recuit en cloche | Recuit continu |

|---|---|---|

| Temps de processus | ~3 jours (lent) | ~15 minutes (rapide) |

| Avantage clé | Douceur et ductilité maximales | Débit à grande vitesse |

| Idéal pour | Emboutissage profond, estampage complexe | Production à grand volume |

Besoin d'optimiser la formabilité de votre métal ?

Le recuit en cloche est la clé pour obtenir la ductilité supérieure requise pour des applications exigeantes comme les pièces automobiles embouties et les boîtiers d'appareils électroménagers. Chez KINTEK, nous sommes spécialisés dans la fourniture des solutions de traitement thermique avancées dont votre laboratoire a besoin pour développer et tester des matériaux avec précision.

Notre gamme de fours de laboratoire et de consommables est conçue pour reproduire et optimiser les processus industriels comme le recuit en cloche, garantissant que votre R&D fournit des résultats fiables et performants.

Discutons de la manière dont nous pouvons soutenir vos objectifs en science des matériaux. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux