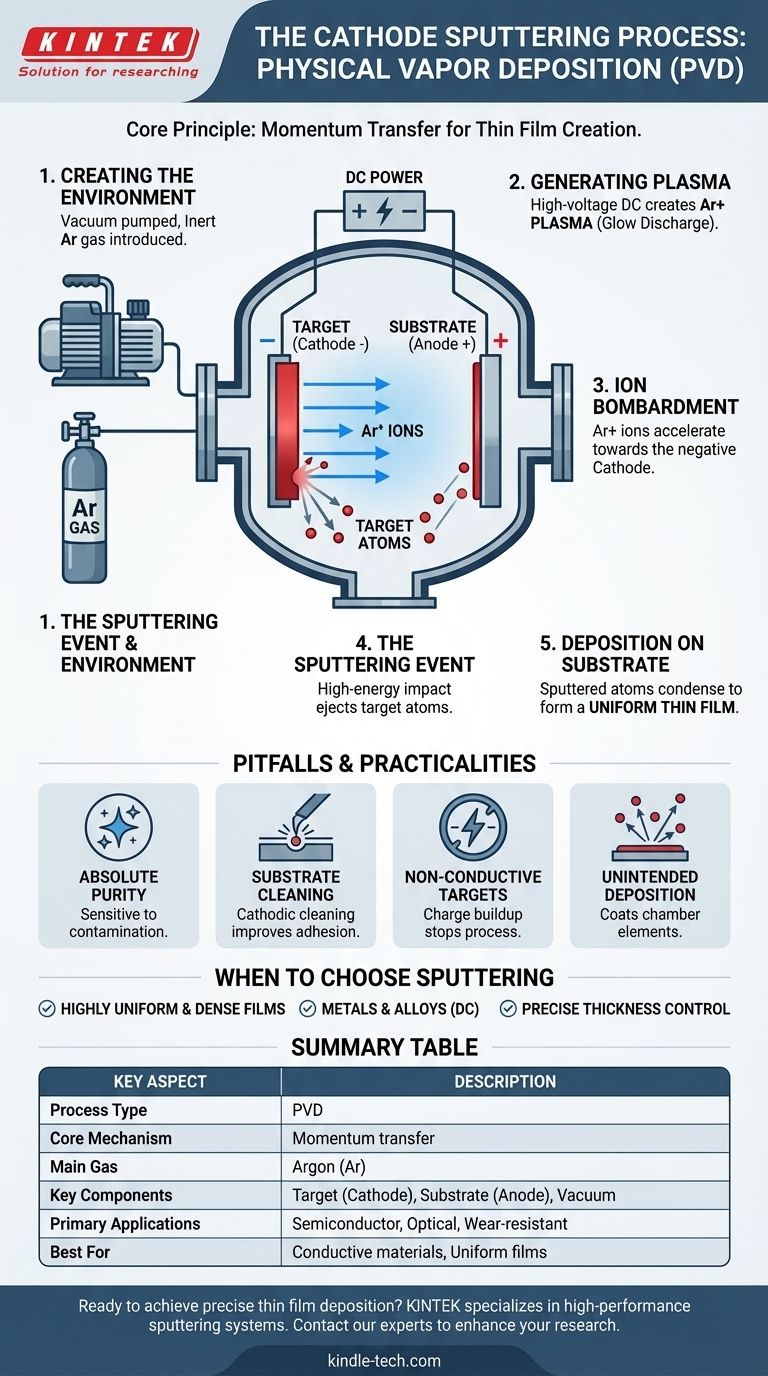

À la base, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches ultra-minces. Le processus utilise des ions de haute énergie pour bombarder un matériau source, appelé la cible, délogeant physiquement des atomes de sa surface. Ces atomes éjectés voyagent ensuite à travers un vide et se condensent sur une surface distincte, le substrat, formant un revêtement uniforme atome par atome.

Le principe central de la pulvérisation cathodique est le transfert de quantité de mouvement. En créant un plasma et en utilisant un champ électrique pour accélérer les ions vers une cible, le processus "sable" efficacement le matériau cible à l'échelle atomique, ce qui entraîne un dépôt contrôlé et très uniforme de ce matériau ailleurs.

Le mécanisme central : du plasma au film

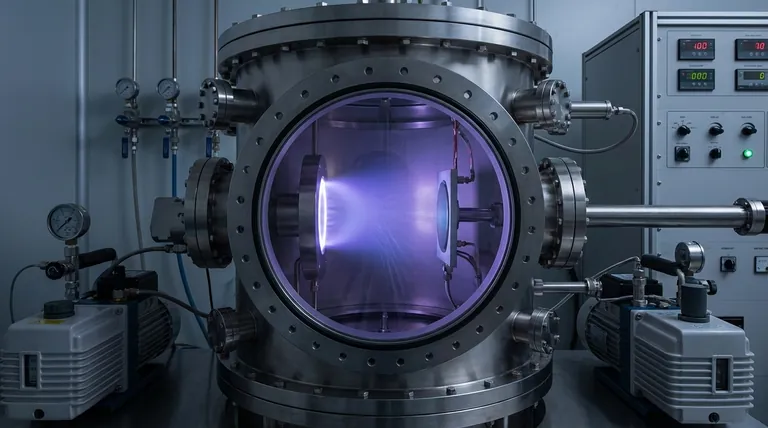

L'ensemble du processus de pulvérisation a lieu dans une chambre à vide scellée. Le comprendre implique une séquence claire en cinq étapes qui transforme un matériau solide en un film mince précis.

Étape 1 : Création de l'environnement

Avant le début du processus, la chambre est pompée à très basse pression, créant un vide. Ceci est essentiel pour éliminer l'air et les autres contaminants. Un gaz inerte, le plus souvent de l'Argon (Ar), est ensuite introduit dans la chambre à une basse pression contrôlée.

Étape 2 : Génération du plasma

Un champ électrique continu à haute tension est appliqué entre deux électrodes : le matériau cible, qui agit comme la cathode (électrode négative), et le substrat, qui agit comme l'anode (électrode positive). Ce champ électrique intense arrache des électrons à certains atomes d'Argon, créant un mélange d'électrons libres et d'ions Argon chargés positivement (Ar+). Ce gaz énergisé et ionisé est connu sous le nom de plasma ou de "décharge luminescente".

Étape 3 : Le bombardement ionique

Les ions Argon chargés positivement (Ar+) sont fortement attirés et accélérés vers la cible chargée négativement (la cathode). Ils acquièrent une énergie cinétique significative en traversant le champ électrique.

Étape 4 : L'événement de pulvérisation

Lors de l'impact, les ions de haute énergie frappent la surface de la cible. Cette collision déclenche une "cascade de collisions", transférant de la quantité de mouvement aux atomes du matériau cible. Si l'énergie transférée à un atome de surface est supérieure à l'énergie qui le lie à la cible, cet atome est éjecté ou "pulvérisé".

Étape 5 : Dépôt sur le substrat

Les atomes pulvérisés de la cible voyagent à travers la chambre à basse pression. Ils atteignent finalement le substrat, où ils se condensent à la surface. Au fil du temps, ce dépôt atomique s'accumule pour former un film mince dense, uniforme et de haute pureté.

Comprendre les pièges et les aspects pratiques

Bien que le principe soit simple, une pulvérisation réussie dépend d'un contrôle minutieux de l'environnement du processus et d'une prise de conscience de ses limites.

Le besoin d'une pureté absolue

La qualité du film final est très sensible à la contamination. Le gaz de pulvérisation doit être propre et sec pour maintenir la composition souhaitée du revêtement. De même, le substrat lui-même doit être impeccable pour garantir une bonne adhérence du film déposé.

Nettoyage du substrat

Pour améliorer l'adhérence du film, une technique appelée nettoyage cathodique est souvent utilisée. Avant le début du dépôt, la polarité de la tension est temporairement inversée. Cela transforme le substrat en cathode, le faisant bombarder par des ions qui éliminent les contaminants de surface.

Le défi des cibles non conductrices

Le processus simple de pulvérisation DC décrit ici fonctionne exceptionnellement bien pour les matériaux conducteurs comme les métaux. Cependant, lors de la pulvérisation de matériaux isolants (non conducteurs), des ions positifs s'accumulent à la surface de la cible. Cette accumulation de charge repousse finalement les ions Argon entrants, arrêtant le processus de pulvérisation.

Dépôt involontaire

Le matériau pulvérisé se déplace dans de nombreuses directions. Bien que la majeure partie recouvre le substrat, une partie peut se retrouver sur d'autres éléments de la chambre à vide. Cela peut altérer les propriétés électriques de la chambre au fil du temps ou même provoquer des courts-circuits.

Quand choisir la pulvérisation cathodique

Décider si la pulvérisation est la bonne méthode dépend des objectifs spécifiques de votre application.

- Si votre objectif principal est de créer des films très uniformes et denses : La pulvérisation excelle dans le dépôt de couches minces avec une excellente couverture et une forte adhérence sur l'ensemble du substrat.

- Si votre objectif principal est de travailler avec des métaux et des alliages : La pulvérisation cathodique DC est un processus fiable, reproductible et bien établi pour le dépôt de matériaux conducteurs.

- Si votre objectif principal est un contrôle précis de l'épaisseur du film : Le processus offre un taux de dépôt très stable et contrôlable, permettant la création de films d'épaisseurs exactes jusqu'au niveau atomique.

En fin de compte, la pulvérisation cathodique est une technologie fondamentale dans la fabrication moderne, permettant la production de tout, des dispositifs semi-conducteurs aux revêtements optiques et aux surfaces résistantes à l'usure.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Transfert de quantité de mouvement par bombardement ionique |

| Gaz principal utilisé | Argon (Ar) |

| Composants clés | Cible (cathode), Substrat (anode), Chambre à vide |

| Applications principales | Dispositifs semi-conducteurs, revêtements optiques, surfaces résistantes à l'usure |

| Idéal pour | Matériaux conducteurs, films très uniformes et denses |

Prêt à réaliser un dépôt de couches minces précis dans votre laboratoire ? KINTEK est spécialisé dans les systèmes de pulvérisation et les équipements de laboratoire haute performance conçus pour les chercheurs et les fabricants qui exigent une qualité de film, une uniformité et un contrôle de processus supérieurs. Que vous travailliez avec des métaux, des alliages ou des matériaux avancés, nos solutions offrent la fiabilité et la précision dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation peut améliorer vos capacités de recherche et de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté