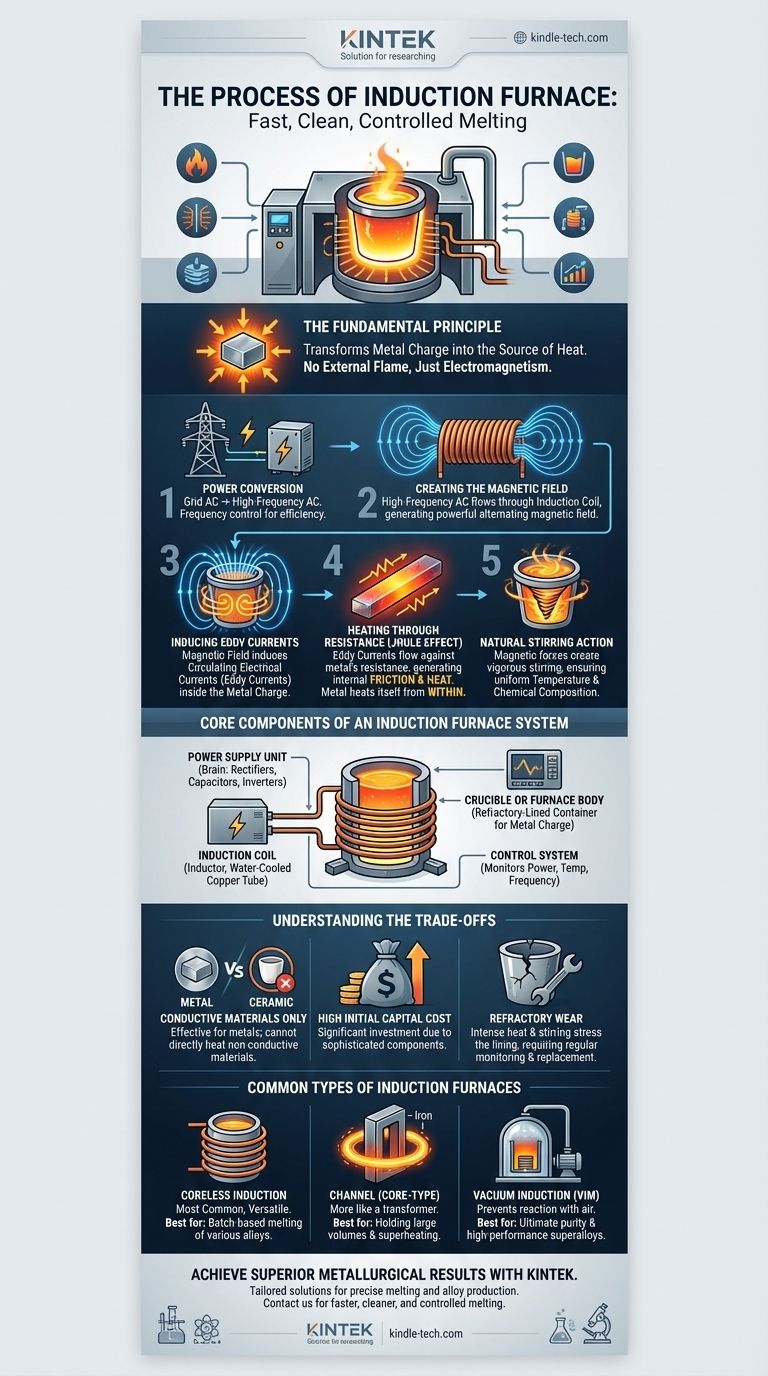

À la base, le processus du four à induction utilise un champ magnétique alternatif puissant pour induire des courants électriques directement dans le métal à fondre. Ces courants, appelés courants de Foucault, génèrent une chaleur intense grâce à la résistance électrique propre du métal, le faisant fondre rapidement et efficacement sans qu'aucune flamme externe ou élément chauffant n'entre en contact direct.

Le principe fondamental d'un four à induction est de transformer la charge métallique elle-même en source de chaleur. En utilisant l'électromagnétisme, le four contourne les méthodes de chauffage conventionnelles, conduisant à une fusion plus rapide, plus propre et plus contrôlée.

Le Principe Fondamental : Comment l'Induction Génère de la Chaleur

Pour vraiment comprendre le processus, il est préférable de le considérer comme une séquence d'étapes qui transforment l'énergie électrique en énergie thermique à l'intérieur du matériau cible.

Étape 1 : Conversion de Puissance

Le processus commence par l'alimentation électrique. Elle prend le courant alternatif (CA) triphasé standard du réseau électrique (par exemple, 50/60 Hz).

Ce courant du réseau est converti sous une forme différente, souvent redressé en courant continu (CC) puis ré-inversé en CA monophasé à une fréquence beaucoup plus élevée (typiquement de 150 Hz à 8 000 Hz). Ce contrôle de la fréquence est essentiel pour l'efficacité.

Étape 2 : Création du Champ Magnétique

Ce CA haute fréquence est envoyé à travers une bobine de cuivre creuse, appelée inducteur.

Lorsque le courant traverse la bobine, il génère un champ magnétique puissant et rapidement alternatif dans l'espace à l'intérieur et autour de la bobine.

Étape 3 : Induction des Courants de Foucault

Le métal à fondre (la « charge ») est placé à l'intérieur d'un creuset, qui se trouve dans la bobine d'induction. Le puissant champ magnétique traverse directement le métal conducteur.

Ce champ fluctuant induit des courants électriques circulant dans la charge métallique elle-même. Ce sont les courants de Foucault.

Étape 4 : Chauffage par Résistance (Effet Joule)

Le métal possède une résistance électrique naturelle. Lorsque les courants de Foucault induits circulent contre cette résistance, ils génèrent une friction et une chaleur intenses. Ce phénomène est connu sous le nom d'effet Joule.

Crucialement, la chaleur est générée à l'intérieur du métal. Le four ne chauffe pas le métal ; le métal se chauffe de l'intérieur, ce qui entraîne une fusion très rapide et uniforme.

Étape 5 : Action d'Agitation Naturelle

Les forces magnétiques et le mouvement des courants de Foucault créent un effet d'agitation ou de circulation vigoureux dans le métal en fusion.

Cette action d'agitation inhérente est un avantage majeur, car elle garantit que la masse fondue présente une température et une composition chimique uniformes, ce qui est vital pour la production d'alliages de haute qualité.

Composants Clés d'un Système de Four à Induction

Un four à induction est plus qu'une simple boîte ; c'est un système de composants soigneusement intégrés.

L'Unité d'Alimentation

C'est le cerveau du four. Il effectue la tâche critique de convertir l'alimentation du réseau en courant haute fréquence nécessaire pour piloter le processus d'induction. Il comprend des redresseurs, des condensateurs et des onduleurs.

La Bobine d'Induction (Inducteur)

Il s'agit généralement d'un tube en cuivre robuste, enroulé en spirale. Il est souvent creux pour permettre un refroidissement à l'eau, car les courants massifs qu'il transporte génèrent leur propre chaleur.

Le Creuset ou Corps du Four

C'est le récipient doublé de réfractaire qui contient la charge métallique. Il doit être capable de résister à des températures extrêmes et est fabriqué à partir d'un matériau qui ne réagit pas avec le métal en fusion.

Le Système de Contrôle

Ce système électronique moderne surveille et régule l'ensemble du processus. Il contrôle les niveaux de puissance, la fréquence, la température et les systèmes de refroidissement pour garantir un fonctionnement sûr et efficace.

Comprendre les Compromis

Bien que très efficace, le processus d'induction présente des caractéristiques spécifiques qui entraînent des compromis.

Nécessité de Matériaux Conducteurs

Le principe entier repose sur l'induction de courant dans la charge. Par conséquent, les fours à induction ne sont efficaces que pour faire fondre des matériaux électriquement conducteurs, principalement des métaux. Ils ne peuvent pas être utilisés pour chauffer directement des matériaux non conducteurs comme les céramiques.

Coût d'Investissement Initial Élevé

L'électronique de puissance sophistiquée, les bobines en cuivre lourdes et les systèmes de contrôle robustes font des fours à induction un investissement en capital important par rapport aux fours à combustion plus simples.

Usure des Réfractaires

La chaleur intense et l'action d'agitation vigoureuse du bain en fusion exercent un stress important sur la doublure réfractaire du creuset. Cette doublure est un article consommable qui nécessite une surveillance et un remplacement réguliers, ce qui contribue aux coûts opérationnels.

Types Courants de Fours à Induction

Différentes conceptions sont optimisées pour différentes applications.

Fours à Induction Sans Noyau

C'est la conception la plus courante, où le creuset contenant la charge est placé directement à l'intérieur de la bobine d'induction. Ils sont polyvalents, idéaux pour une large gamme de métaux et d'alliages, et parfaits pour la fusion par lots.

Fours à Induction à Canal (À Noyau)

Cette conception fonctionne davantage comme un transformateur. La bobine d'induction est enroulée autour d'un noyau de fer, et une boucle de métal en fusion forme la bobine secondaire. La chaleur est générée dans cette boucle et circule dans un bain plus grand. Ceux-ci sont mieux adaptés pour maintenir de grands volumes de métal en fusion à température plutôt que pour fondre à partir du froid.

Fours à Induction Sous Vide (VIM)

Un four sans noyau est logé à l'intérieur d'une chambre dont tout l'air est retiré. La fusion sous vide empêche le métal en fusion de réagir avec l'oxygène et d'autres gaz, ce qui est essentiel pour produire des superalliages de haute pureté et haute performance pour les applications aérospatiales ou médicales.

Faire le Bon Choix pour Votre Application

- Si votre objectif principal est la fusion flexible par lots de divers alliages : Un four à induction sans noyau offre la meilleure polyvalence et le meilleur contrôle.

- Si votre objectif principal est le maintien de grands volumes ou la surchauffe d'un seul métal : Un four à induction à canal offre une excellente efficacité énergétique pour maintenir la température.

- Si votre objectif principal est la pureté et la qualité ultimes pour les métaux réactifs : Un four à induction sous vide est le seul choix pour éliminer la contamination gazeuse.

Comprendre ce processus vous permet de sélectionner et d'utiliser la technologie précise nécessaire pour obtenir des résultats métallurgiques supérieurs.

Tableau Récapitulatif :

| Étape Clé | Processus | Objectif |

|---|---|---|

| Conversion de Puissance | Convertit le CA du réseau en CA haute fréquence | Crée le courant adapté à un chauffage efficace |

| Création du Champ Magnétique | Le CA haute fréquence traverse une bobine de cuivre | Génère un champ magnétique puissant et alternatif |

| Induction des Courants de Foucault | Le champ magnétique traverse la charge métallique conductrice | Induit des courants électriques (courants de Foucault) dans le métal |

| Chauffage Joule | Les courants de Foucault circulent contre la résistance électrique du métal | Génère une chaleur interne intense pour faire fondre le métal |

| Agitation Naturelle | Les forces magnétiques créent une circulation dans le métal en fusion | Assure une température et une composition chimique uniformes |

Prêt à obtenir des résultats métallurgiques supérieurs ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à induction adaptés à la fusion précise des métaux et à la production d'alliages. Que vous ayez besoin de la polyvalence d'un four sans noyau, de l'efficacité d'un four à canal ou de la pureté ultime d'un four à induction sous vide, nos solutions offrent une fusion plus rapide, des résultats plus propres et un contrôle exceptionnel.

Laissez nos experts vous aider à choisir la bonne technologie pour les besoins spécifiques de votre laboratoire. Contactez KINTEK dès aujourd'hui pour une consultation et voyez comment nos équipements fiables peuvent améliorer vos processus de R&D et de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace