En substance, le pressage isostatique est un processus de métallurgie des poudres qui compacte les poudres en une masse solide en utilisant une pression uniforme provenant de toutes les directions. Un moule flexible et scellé rempli de poudre est immergé dans un fluide à l'intérieur d'un récipient sous pression. Lorsque le fluide est mis sous pression, il applique une force égale sur chaque surface du moule, créant une pièce compactée très uniforme et dense.

L'avantage essentiel du pressage isostatique est son utilisation de la pression hydrostatique, qui élimine les variations de densité et les contraintes internes courantes dans le pressage uniaxial traditionnel, permettant la création de formes complexes avec une intégrité matérielle supérieure.

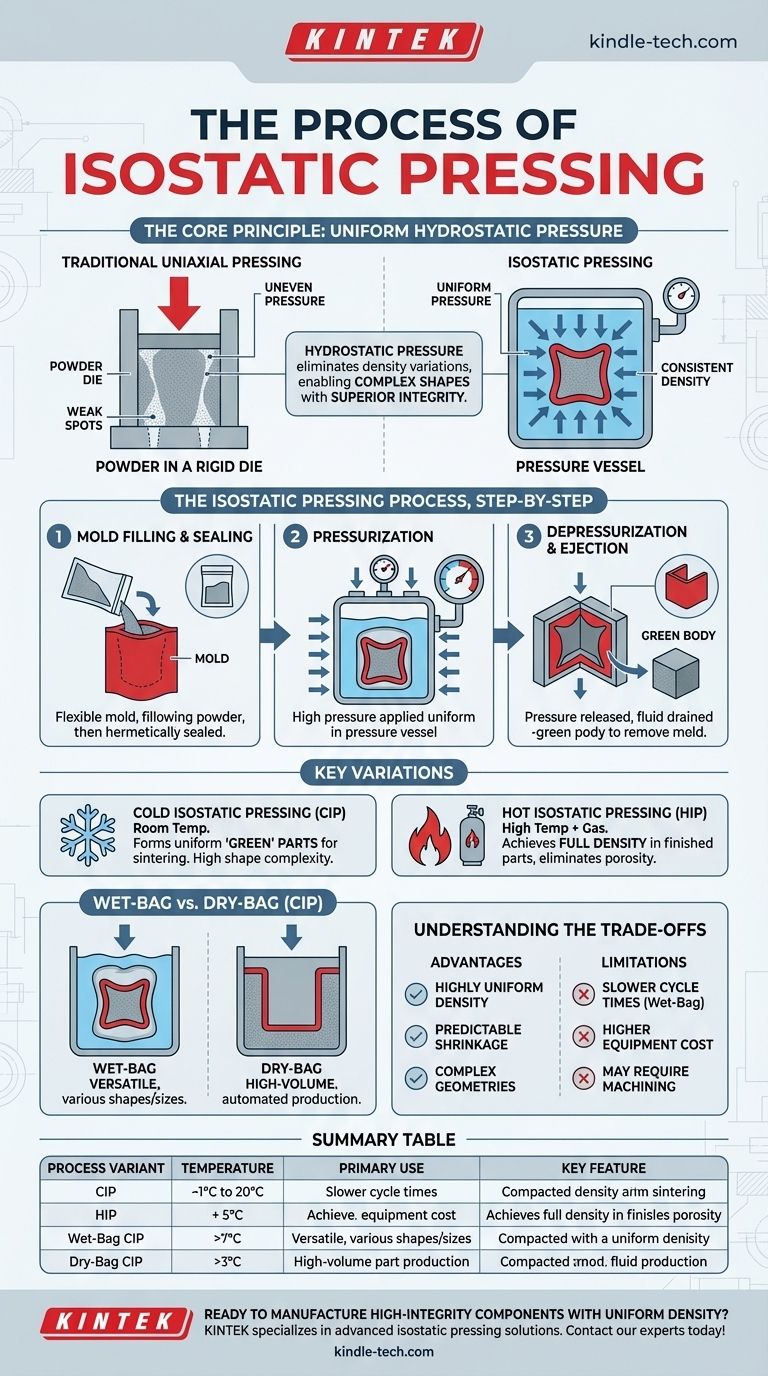

Le principe fondamental : Pression hydrostatique uniforme

Le compactage traditionnel des poudres, connu sous le nom de pressage uniaxial, est comme presser quelque chose dans un étau. La pression ne vient que d'une ou deux directions, ce qui peut entraîner une densité inégale et des points faibles. Le pressage isostatique résout ce problème fondamental.

Pourquoi la pression uniforme est importante

En appliquant une pression égale de tous les côtés, le processus garantit que les particules de poudre sont compactées avec une uniformité extrême. Cela minimise les vides internes, réduit le risque de fissures et donne un composant final avec des propriétés mécaniques cohérentes et prévisibles dans toute sa structure.

Le rôle du moule flexible

La poudre est d'abord chargée dans un moule flexible et déformable fabriqué à partir de matériaux tels que le caoutchouc, l'uréthane ou le plastique. Ce moule agit comme une barrière au fluide de pressurisation mais transmet parfaitement la pression hydrostatique à la poudre qu'il contient. La flexibilité du moule permet de compacter la poudre dans sa forme finale sans les contraintes d'une matrice rigide.

Le processus de pressage isostatique, étape par étape

Bien qu'il existe des variations, le processus fondamental suit une séquence d'opérations claire conçue pour une uniformité maximale.

Étape 1 : Remplissage et scellement du moule

Le processus commence par le chargement soigneux de la poudre brute dans le moule flexible. Le moule est ensuite hermétiquement scellé pour éviter toute contamination par le fluide de pressurisation.

Étape 2 : Pressurisation

Le moule scellé est placé à l'intérieur d'un récipient haute pression. Le récipient est ensuite rempli d'un fluide – généralement un liquide pour le pressage à froid ou un gaz inerte pour le pressage à chaud. Ce fluide est mis sous pression, appliquant une pression immense et uniforme sur tout l'extérieur du moule.

Étape 3 : Dépressurisation et éjection

Après un temps défini, la pression est relâchée et le fluide est drainé du récipient. Le conteneur reprend sa forme originale, et la pièce nouvellement compactée, souvent appelée "corps vert", est soigneusement retirée du moule.

Variations clés du processus

Le terme "pressage isostatique" couvre quelques techniques distinctes, chacune adaptée à différentes applications et matériaux.

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est réalisé à température ambiante. Son objectif principal est de compacter la poudre en un corps vert avec une résistance suffisante et une densité uniforme pour la manipulation et le traitement ultérieur, tel que l'usinage ou le frittage.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) combine une chaleur intense et un gaz sous haute pression (généralement de l'argon) simultanément. Ce processus est utilisé pour atteindre la densité théorique complète, éliminant toute porosité interne résiduelle dans un composant en une seule étape.

Sac humide (Wet-Bag) vs. Sac sec (Dry-Bag) (CIP)

Le CIP peut être divisé en deux méthodes. Dans le processus wet-bag (sac humide), le moule scellé est entièrement immergé dans le fluide de pressurisation, offrant une grande polyvalence pour diverses formes et tailles. Dans le processus dry-bag (sac sec), le moule flexible fait partie intégrante du récipient sous pression, permettant des cycles de production plus rapides et plus automatisés.

Comprendre les compromis

Comme tout processus de fabrication, le pressage isostatique présente des avantages et des limites distincts qui le rendent adapté à des applications spécifiques.

Avantages clés

Le principal avantage est une densité très uniforme, ce qui conduit à un retrait prévisible pendant le frittage et à d'excellentes propriétés mécaniques. Il permet également la création de géométries complexes, y compris des contre-dépouilles et des pièces longues et minces impossibles à réaliser avec le compactage traditionnel par matrice.

Limitations courantes

Le pressage isostatique a généralement des temps de cycle plus lents par rapport au pressage uniaxial à grande vitesse, en particulier pour la méthode du sac humide. Le coût initial de l'équipement est également nettement plus élevé. Enfin, l'obtention de tolérances dimensionnelles strictes nécessite souvent des opérations d'usinage secondaires après le pressage.

Faire le bon choix pour votre objectif

Le choix de la variante de processus correcte dépend entièrement de votre matériau, de la complexité du composant et de vos exigences de performance finales.

- Si votre objectif principal est de créer des pièces vertes complexes avec une densité uniforme pour le frittage : Le pressage isostatique à froid (CIP) est le choix idéal et le plus courant.

- Si votre objectif principal est d'atteindre la densité théorique complète et des propriétés mécaniques supérieures dans une pièce finie : Le pressage isostatique à chaud (HIP) est la méthode nécessaire pour éliminer tous les vides internes.

- Si votre objectif principal est la production en grand volume de formes plus simples via CIP : Le processus automatisé de sac sec offre un avantage de vitesse significatif par rapport à la technique plus polyvalente du sac humide.

En tirant parti d'une pression uniforme et englobante, le pressage isostatique offre une solution puissante pour la fabrication de composants de haute intégrité à partir de poudres.

Tableau récapitulatif :

| Variante du processus | Température | Utilisation principale | Caractéristique clé |

|---|---|---|---|

| Pressage isostatique à froid (CIP) | Température ambiante | Formation de pièces "vertes" uniformes pour le frittage | Grande complexité de forme, densité uniforme |

| Pressage isostatique à chaud (HIP) | Haute température | Atteindre la pleine densité des pièces finies | Élimine la porosité, propriétés supérieures |

| CIP sac humide (Wet-Bag) | Température ambiante | Polyvalent, diverses formes/tailles | Moule flexible immergé dans le fluide |

| CIP sac sec (Dry-Bag) | Température ambiante | Production automatisée à grand volume | Le moule fait partie intégrante du récipient |

Prêt à fabriquer des composants de haute intégrité avec une densité uniforme ? KINTEK est spécialisé dans les solutions avancées de pressage isostatique pour vos besoins de laboratoire et de production. Que vous ayez besoin de pressage isostatique à froid (CIP) pour des pièces vertes complexes ou de pressage isostatique à chaud (HIP) pour des composants entièrement denses, notre expertise en équipement de laboratoire et en consommables garantit des résultats optimaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pressage isostatique peut améliorer les propriétés de vos matériaux et vos capacités de production !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Les gens demandent aussi

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Quels sont des exemples de pressage isostatique à froid ? Obtenez une densité uniforme dans le compactage de poudre

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars