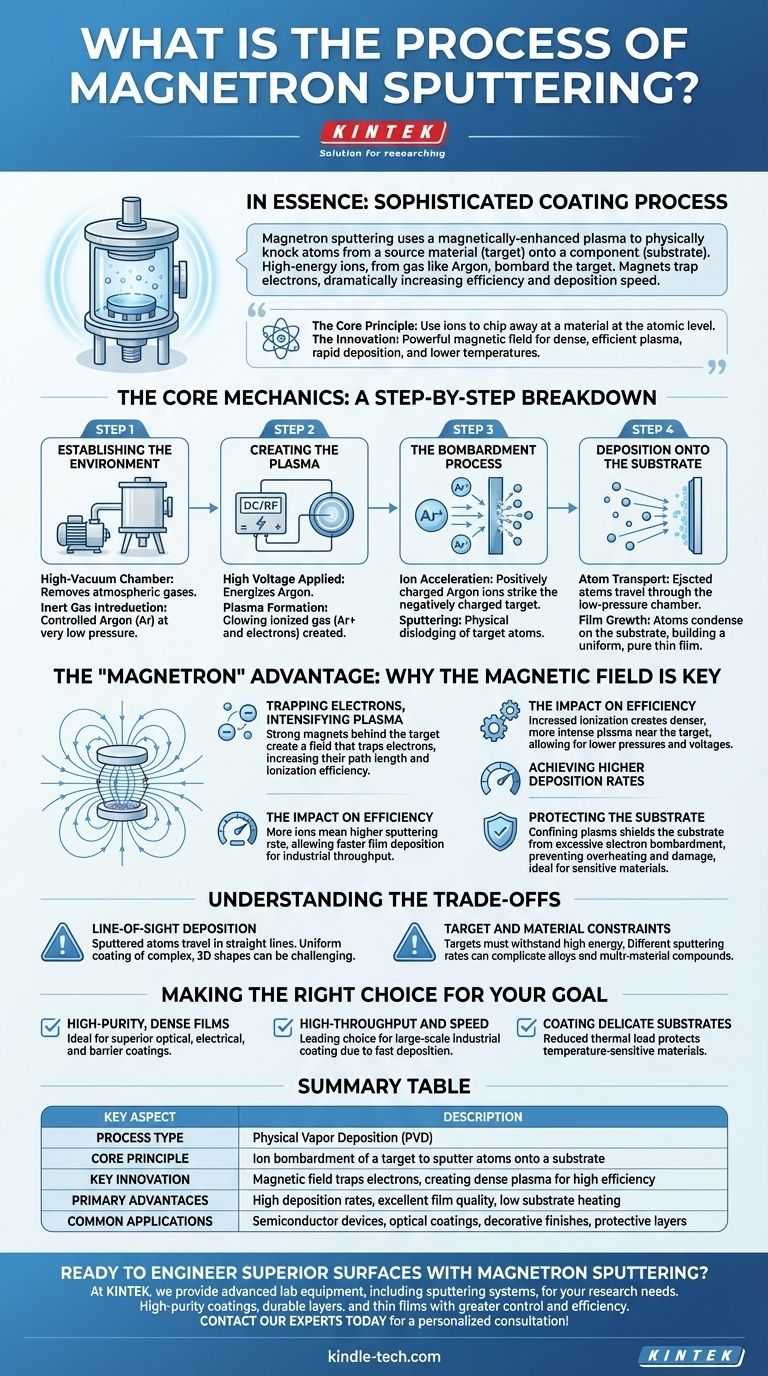

Essentiellement, la pulvérisation cathodique magnétron est un procédé de revêtement sophistiqué qui utilise un plasma à champ magnétique amélioré pour arracher physiquement des atomes d'un matériau source (la « cible ») et les déposer sur un composant (le « substrat »). Des ions à haute énergie, générés à partir d'un gaz comme l'argon, bombardent la cible. Le rôle essentiel du champ magnétique est de piéger les électrons près de la cible, augmentant considérablement l'efficacité du plasma et permettant un dépôt plus rapide et plus contrôlé d'une couche mince.

Le principe fondamental est simple : utiliser des ions pour éroder un matériau au niveau atomique. L'innovation de la pulvérisation cathodique magnétron réside cependant dans l'utilisation d'un puissant champ magnétique pour créer un plasma dense et très efficace, permettant un dépôt rapide de films de haute qualité à des températures et des pressions inférieures à celles d'autres méthodes.

La mécanique centrale : une analyse étape par étape

Pour vraiment comprendre la pulvérisation cathodique magnétron, il est préférable de la visualiser comme une séquence d'événements contrôlés se produisant dans un environnement hautement conçu.

Étape 1 : Établir l'environnement

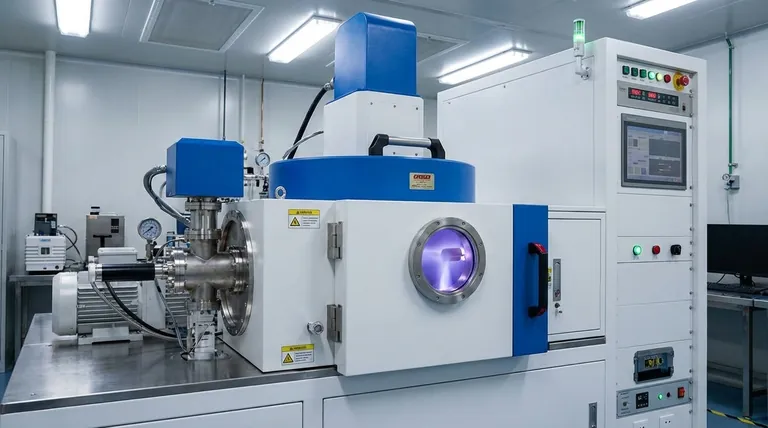

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé. Ceci est essentiel car cela élimine les gaz atmosphériques qui pourraient contaminer le film ou interférer avec le processus.

Une fois le vide atteint, une petite quantité contrôlée d'un gaz inerte, le plus souvent de l'argon (Ar), est introduite dans la chambre à très basse pression.

Étape 2 : Créer le plasma

Une haute tension continue (DC) ou radiofréquence (RF) est appliquée à travers la chambre. Le matériau à déposer, connu sous le nom de cible, est configuré comme la cathode (chargée négativement).

Ce fort champ électrique énergise le gaz argon, arrachant des électrons aux atomes d'argon. Cela crée un mélange d'ions argon chargés positivement (Ar+) et d'électrons libres, formant un gaz ionisé brillant appelé plasma ou « décharge luminescente ».

Étape 3 : Le processus de bombardement

Les ions argon chargés positivement sont puissamment accélérés par le champ électrique vers la cible chargée négativement.

Ces ions entrent en collision avec la surface de la cible avec une force telle qu'ils délogent physiquement, ou « pulvérisent », des atomes individuels du matériau de la cible.

Étape 4 : Dépôt sur le substrat

Les atomes éjectés de la cible traversent la chambre à basse pression. Ils finissent par frapper le composant en cours de revêtement, connu sous le nom de substrat.

À leur arrivée, ces atomes se condensent sur la surface du substrat, formant progressivement un film uniforme, mince et de haute pureté.

L'avantage « Magnétron » : pourquoi le champ magnétique est essentiel

Le processus décrit ci-dessus est la pulvérisation cathodique simple. L'ajout d'un champ magnétique — le transformant en pulvérisation cathodique *magnétron* — est ce qui rend cette technique si puissante et largement utilisée.

Piéger les électrons, intensifier le plasma

De puissants aimants sont placés derrière la cible. Cela crée un champ magnétique qui piège les électrons plus légers et chargés négativement dans une trajectoire en boucle directement devant la surface de la cible.

Sans ce champ, les électrons seraient perdus sur les parois de la chambre. En les piégeant, leur longueur de trajet est considérablement augmentée, ce qui signifie qu'ils ont beaucoup plus de chances d'entrer en collision avec et d'ioniser les atomes d'argon neutres.

L'impact sur l'efficacité

Cette ionisation accrue crée un plasma beaucoup plus dense et plus intense qui est concentré précisément là où il est le plus nécessaire : près de la cible.

Cela permet de maintenir le processus de pulvérisation cathodique à des pressions de gaz et des tensions beaucoup plus faibles, augmentant la stabilité et le contrôle globaux du processus.

Atteindre des vitesses de dépôt plus élevées

Un plasma plus dense signifie qu'il y a beaucoup plus d'ions argon positifs disponibles pour bombarder la cible. Cela se traduit directement par un taux de pulvérisation cathodique beaucoup plus élevé, permettant de déposer des films plus rapidement.

Cette augmentation de vitesse est une raison principale pour laquelle la pulvérisation cathodique magnétron est privilégiée pour les applications industrielles et à haut débit.

Protection du substrat

En confinant le plasma et les électrons près de la cible, le substrat est protégé contre le bombardement excessif d'électrons. Cela empêche la surchauffe et les dommages potentiels, rendant le processus idéal pour revêtir des matériaux sensibles à la température comme les plastiques et les polymères.

Comprendre les compromis

Aucune technologie n'est sans ses limites, et être un conseiller efficace signifie les reconnaître.

Dépôt en ligne de visée

La pulvérisation cathodique est fondamentalement un processus en ligne de visée. Les atomes pulvérisés voyagent en lignes relativement droites de la cible au substrat.

Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes avec des évidements ou des contre-dépouilles profonds sans une rotation sophistiquée du substrat.

Contraintes de la cible et des matériaux

Le matériau de la cible doit être fabriqué dans une forme spécifique et doit pouvoir résister au bombardement ionique à haute énergie et à la charge thermique.

Certains matériaux se pulvérisent à des vitesses très différentes des autres, ce qui peut compliquer le dépôt de films d'alliage ou de composés à partir de plusieurs cibles.

Faire le bon choix pour votre objectif

La pulvérisation cathodique magnétron n'est pas une solution universelle. Sa valeur est directement liée au résultat spécifique que vous devez obtenir.

- Si votre objectif principal est des films denses et de haute pureté : L'environnement sous vide poussé et basse pression est idéal pour créer des revêtements optiques, électriques ou de barrière supérieurs.

- Si votre objectif principal est le haut débit et la vitesse : Les taux de dépôt élevés permis par le champ magnétique en font un choix de premier plan pour le revêtement industriel à grande échelle.

- Si votre objectif principal est le revêtement de substrats délicats : La charge thermique réduite protège les matériaux sensibles à la température qui seraient endommagés par d'autres méthodes de dépôt.

En fin de compte, la pulvérisation cathodique magnétron offre un niveau de contrôle exceptionnel pour l'ingénierie des surfaces au niveau atomique afin d'obtenir des propriétés fonctionnelles spécifiques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Bombardement ionique d'un matériau cible pour pulvériser des atomes sur un substrat. |

| Innovation clé | Le champ magnétique piège les électrons, créant un plasma dense pour une haute efficacité. |

| Avantages principaux | Taux de dépôt élevés, excellente qualité de film, faible chauffage du substrat. |

| Applications courantes | Dispositifs à semi-conducteurs, revêtements optiques, finitions décoratives, couches protectrices. |

Prêt à concevoir des surfaces supérieures avec la pulvérisation cathodique magnétron ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de pulvérisation cathodique, pour répondre aux besoins précis de votre recherche et développement. Que vous ayez besoin de revêtements de haute pureté pour les semi-conducteurs, de couches durables pour l'optique ou de couches minces pour des matériaux innovants, notre expertise peut vous aider à atteindre vos objectifs avec un meilleur contrôle et une meilleure efficacité.

Discutons de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés