En nanotechnologie, la MOCVD est un processus de construction chimique hautement contrôlé utilisé pour faire croître des films cristallins ultra-minces et de haute pureté. Il fonctionne en introduisant des gaz précurseurs organométalliques spécifiques dans une chambre de réaction où ils se décomposent sur un substrat chauffé, réagissant chimiquement pour former une couche solide de matériau atome par atome. Cette méthode est une pierre angulaire pour la fabrication de dispositifs semi-conducteurs avancés.

À la base, le dépôt chimique en phase vapeur organométallique (MOCVD) n'est pas un processus de revêtement physique, mais une réaction chimique précise. Il utilise des flux de gaz, la température et la pression soigneusement contrôlés pour construire des nanostructures complexes, telles que des puits quantiques, de bas en haut sur une fondation cristalline.

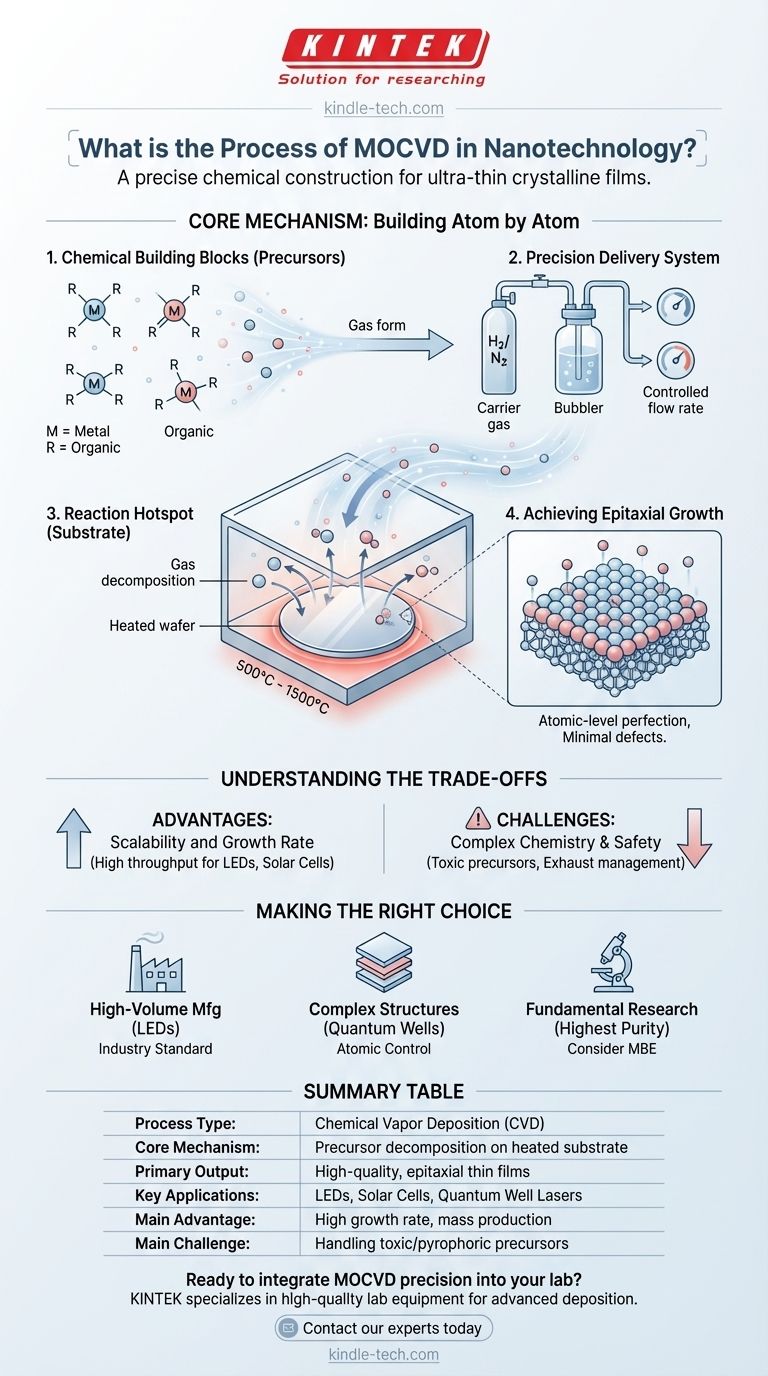

Le mécanisme central : construire atome par atome

La MOCVD est fondamentalement un processus de livraison d'ingrédients chimiques en phase gazeuse vers un emplacement spécifique où ils réagissent pour former un solide. Chaque étape est conçue pour une précision maximale, permettant la construction de matériaux avec des caractéristiques mesurées en nanomètres.

Les blocs de construction chimiques (précurseurs)

Le processus commence par la sélection des précurseurs organométalliques. Ce sont des molécules complexes qui contiennent l'atome métallique désiré (comme le gallium, l'indium ou l'aluminium) lié à des groupes organiques.

Ces précurseurs sont choisis car ils sont volatils, ce qui signifie qu'ils peuvent être facilement transformés en gaz à des températures relativement basses. Cela leur permet d'être transportés dans la chambre de réaction.

Le système de livraison de précision

Pour contrôler la quantité de précurseur entrant dans la chambre, un gaz porteur (comme l'hydrogène ou l'azote) est barboté à travers la source organométallique liquide. Ceci est souvent appelé un système de barboteur (bubbler system).

En contrôlant précisément la température du barboteur et le débit du gaz porteur, les ingénieurs peuvent déterminer la concentration exacte du précurseur dans le flux gazeux, ce qui influence directement la vitesse de croissance du film.

Le point chaud de réaction (le substrat)

Les gaz mélangés s'écoulent sur une tranche chauffée, connue sous le nom de substrat. Ce substrat, chauffé à des températures comprises entre 500°C et 1500°C, agit comme catalyseur et fondation pour le nouveau matériau.

La chaleur intense décompose les molécules précurseurs, libérant les atomes métalliques qui réagissent ensuite avec d'autres gaz (comme l'arsine ou la phosphine pour les semi-conducteurs composés) à la surface du substrat. Cette réaction chimique forme le film solide et cristallin désiré.

Obtenir la croissance épitaxiale

Le résultat de cette réaction contrôlée est généralement un film épitaxial de haute qualité. Cela signifie que la nouvelle couche cristalline pousse en parfait alignement avec la structure cristalline du substrat sous-jacent.

Cette perfection au niveau atomique est essentielle pour la performance des dispositifs nano-électroniques et optoélectroniques, car elle minimise les défauts qui perturberaient autrement le flux d'électrons ou de photons.

Comprendre les compromis

Bien que puissante, la MOCVD est un processus complexe avec des avantages et des défis inhérents qui dictent son adéquation pour une application donnée. C'est un équilibre entre vitesse, complexité et pureté.

Avantage : Évolutivité et vitesse de croissance

Comparée aux techniques sous vide poussé comme l'épitaxie par faisceau moléculaire (MBE), la MOCVD offre généralement des vitesses de croissance plus élevées. Cela la rend plus adaptée à la fabrication en grand volume de dispositifs tels que les LED et les cellules solaires.

Défi : Chimie complexe

Les réactions chimiques en MOCVD sont complexes et peuvent produire des sous-produits indésirables. Les précurseurs eux-mêmes sont souvent hautement toxiques et pyrophoriques (s'enflamment spontanément à l'air), nécessitant des protocoles de sécurité et de manipulation sophistiqués.

Défi : Élimination des sous-produits

Tous les gaz précurseurs n'ayant pas réagi et les sous-produits chimiques doivent être éliminés de manière sûre et complète de la chambre de réaction. Cette gestion des gaz d'échappement est une partie essentielle de la conception et du fonctionnement du système.

Faire le bon choix pour votre objectif

Le choix de la MOCVD dépend entièrement des exigences en matière de qualité des matériaux, de volume de production et de la complexité de la nanostructure souhaitée.

- Si votre objectif principal est la fabrication en grand volume d'optoélectronique (comme les LED) : La MOCVD est la norme de l'industrie en raison de son débit plus élevé et de son excellent contrôle sur les alliages de semi-conducteurs composés.

- Si votre objectif principal est de créer des structures quantiques multicouches complexes : La MOCVD offre le contrôle de l'épaisseur atomique et de la composition nécessaire pour construire ces hétérostructures avancées.

- Si votre objectif principal est la recherche fondamentale nécessitant la pureté absolue du matériau : Vous pourriez devoir envisager des méthodes alternatives comme la MBE, qui fonctionne dans un environnement sous vide plus propre mais à un rythme plus lent.

En fin de compte, la MOCVD est une technique de fabrication fondamentale qui traduit la précision chimique en dispositifs à l'échelle nanométrique qui alimentent notre monde moderne.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur (CVD) |

| Mécanisme central | Les gaz précurseurs se décomposent sur un substrat chauffé |

| Résultat principal | Films minces épitaxiaux de haute qualité |

| Applications clés | LED, cellules solaires, lasers à puits quantiques |

| Avantage principal | Vitesse de croissance élevée, adapté à la production de masse |

| Défi principal | Manipulation de précurseurs toxiques et pyrophoriques |

Prêt à intégrer la précision de la MOCVD dans les capacités de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus de dépôt de matériaux avancés tels que la MOCVD. Que vous augmentiez la production de dispositifs optoélectroniques ou que vous repoussiez les limites de la recherche sur les nanomatériaux, notre expertise et nos produits fiables soutiennent votre innovation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos flux de travail en nanotechnologie et vous aider à obtenir une qualité de film et un contrôle de processus supérieurs.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux