Au fond, le processus de frittage des particules est un traitement thermique qui transforme un ensemble de particules individuelles en une masse solide et cohérente. Il y parvient en chauffant le matériau à une température inférieure à son point de fusion, ce qui fournit suffisamment d'énergie aux atomes pour qu'ils diffusent à travers les limites des particules, les fusionnant et réduisant l'espace vide, ou porosité, entre elles.

Le frittage est fondamentalement une méthode de fabrication pour créer des objets solides et denses à partir de poudres. Il repose sur la diffusion atomique, entraînée par la chaleur et parfois la pression, pour lier les particules ensemble en une pièce solide et unifiée sans jamais faire fondre le matériau de base.

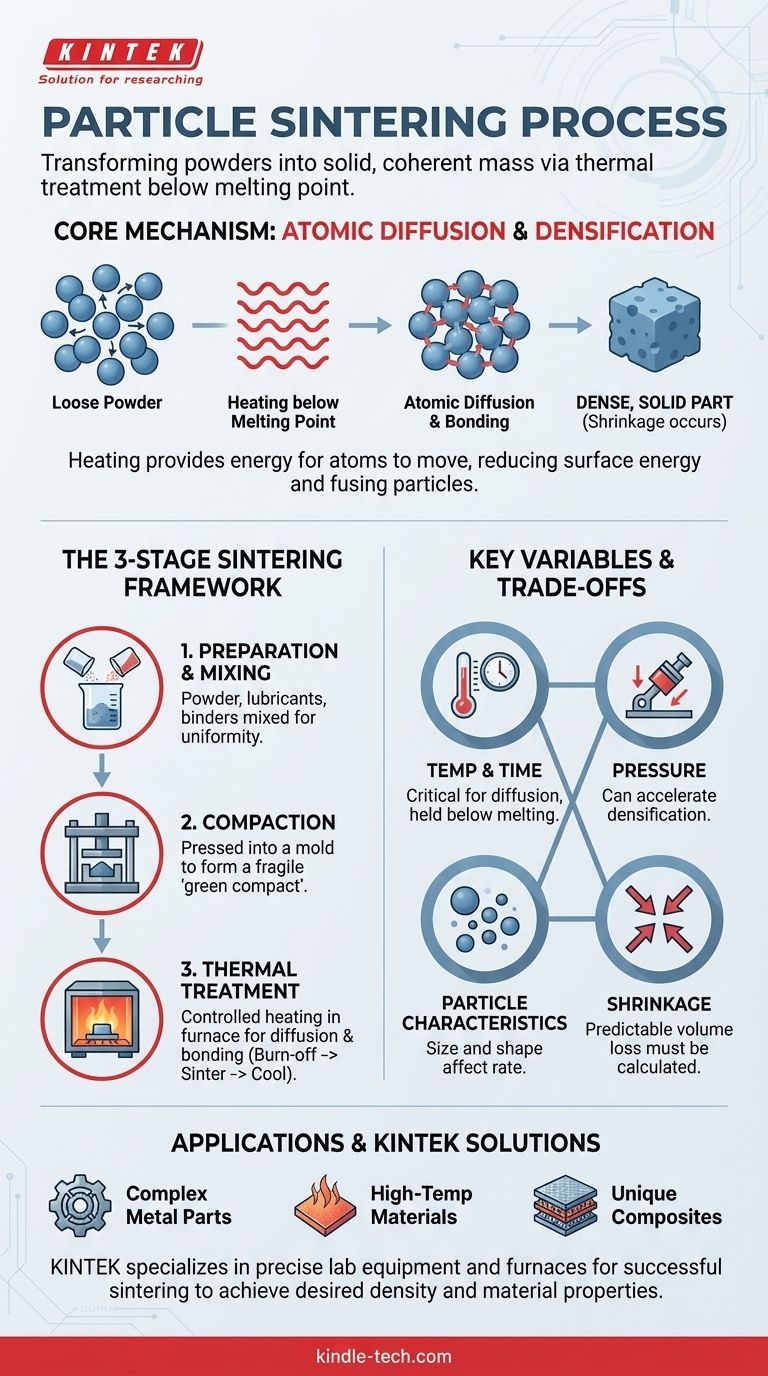

Le mécanisme central : comment fonctionne réellement le frittage

Pour vraiment comprendre le processus, vous devez d'abord saisir la physique sous-jacente. Le frittage n'est pas simplement une question de « collage » des particules ; c'est une transformation fondamentale au niveau atomique.

La force motrice : la diffusion atomique

Une masse de poudre présente une surface totale incroyablement élevée. D'un point de vue physique, cela représente un état élevé d'énergie de surface. Le frittage fonctionne en abaissant cette énergie.

Lorsqu'ils sont chauffés, les atomes des particules acquièrent suffisamment d'énergie pour se déplacer, ou diffuser, d'une particule à l'autre à leurs points de contact. Cette migration atomique comble les espaces et les pores entre les particules, créant ainsi un pont solide.

L'objectif : densification et liaison

À mesure que les atomes migrent et que les ponts se forment, les particules individuelles se rapprochent. Cela provoque le rétrécissement et la densification de l'ensemble du composant.

Le résultat final est une pièce unique et solide avec une microstructure à faible porosité. Le matériau final est nettement plus résistant et plus durable que la poudre compactée initiale.

Les trois étapes principales du frittage

Bien que les spécificités puissent varier selon le matériau et l'application, le processus de frittage industriel suit un cadre cohérent en trois étapes.

Étape 1 : Préparation et mélange des poudres

Le processus commence avec le matériau de base sous forme de poudre. Cette poudre est souvent mélangée à d'autres éléments pour créer un alliage ou un composite.

Des lubrifiants ou des agents liants sont également fréquemment ajoutés. Ces additifs aident la poudre à s'écouler en douceur dans le moule et à maintenir la forme compactée avant le chauffage final.

Étape 2 : Compactage

Ensuite, la poudre préparée est compactée dans la forme souhaitée. Ceci est généralement réalisé en pressant la poudre dans une matrice ou un moule sous haute pression.

Cette étape crée ce que l'on appelle une « pièce verte » (green compact). La pièce a sa forme finale mais est encore fragile, les particules n'étant maintenues ensemble que par la friction mécanique et l'agent liant. L'objectif principal du compactage est de créer un contact intime entre les particules.

Étape 3 : Traitement thermique (Chauffage)

La pièce verte est ensuite placée dans un four de frittage avec une atmosphère précisément contrôlée pour éviter l'oxydation. Cette étape de chauffage n'est pas une seule étape, mais un cycle soigneusement contrôlé.

D'abord, une phase à plus basse température brûle les lubrifiants ou les liants. Ensuite, la température est élevée au point de frittage, où elle est maintenue pendant une durée spécifique. C'est là que se produit la diffusion atomique et que les particules se lient. Enfin, la pièce est refroidie de manière contrôlée pour se solidifier dans son état final et unifié.

Comprendre les variables clés et les compromis

Le succès du processus de frittage dépend du contrôle minutieux de plusieurs paramètres interconnectés. Leur mauvaise compréhension peut entraîner des défauts dans les pièces.

Température et temps

La température de frittage est la variable la plus critique. Elle doit être suffisamment élevée pour permettre la diffusion atomique, mais rester inférieure au point de fusion du matériau. La durée pendant laquelle la pièce est maintenue à cette température détermine l'étendue de la densification.

Pression appliquée

Bien que non toujours nécessaire, l'application d'une pression externe pendant la phase de chauffage peut accélérer considérablement le processus de densification. Ceci est courant dans les techniques de frittage avancées.

Caractéristiques des particules

La taille et la forme initiales des particules de poudre ont un impact majeur. Les particules plus petites et plus uniformes ont généralement une énergie de surface plus élevée et se fritteront plus rapidement et à une densité finale plus élevée.

Rétrécissement du matériau

Parce que le processus élimine l'espace vide entre les particules, la pièce finale sera toujours plus petite que la pièce verte initiale. Ce retrait est prévisible et doit être calculé avec précision et pris en compte dans la conception initiale du moule.

Frittage en phase liquide (LPS)

Dans certains processus, un additif avec un point de fusion plus bas est inclus dans le mélange de poudres. Pendant le chauffage, cet additif fond et devient un liquide qui s'écoule dans les pores entre les particules solides, accélérant la densification par action capillaire. Ceci est connu sous le nom de frittage en phase liquide.

Faire le bon choix pour votre application

Le frittage n'est pas une solution universelle, mais c'est un processus indispensable pour des objectifs de fabrication spécifiques.

- Si votre objectif principal est de produire des pièces métalliques complexes et à haut volume : Le frittage, dans le cadre de la métallurgie des poudres, est une méthode exceptionnellement efficace pour créer des composants de forme quasi-finale avec un usinage minimal.

- Si votre objectif principal est de travailler avec des matériaux à haute température : Le frittage est souvent la seule méthode viable pour traiter les céramiques ou les métaux réfractaires dont les points de fusion sont trop élevés pour la coulée conventionnelle.

- Si votre objectif principal est de créer des compositions de matériaux uniques : Le processus permet la création d'alliages personnalisés, de composites à matrice métallique et de cermets qui ne peuvent pas être produits par fusion et mélange.

En contrôlant la fusion des particules au niveau atomique, le frittage offre un outil puissant pour concevoir des matériaux avec des propriétés spécifiques et hautement contrôlées.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation | Mélange des poudres et des liants | Assurer une composition uniforme et une bonne fluidité |

| 2. Compactage | Pressage de la poudre dans un moule | Créer une pièce « verte » avec une forme initiale |

| 3. Traitement thermique | Chauffage en dessous du point de fusion | Fusionner les particules par diffusion atomique pour la résistance |

Prêt à tirer parti du frittage pour le matériau ou la production de pièces de votre laboratoire ?

KINTEK est spécialisé dans l'équipement de laboratoire de précision et les consommables nécessaires à la réussite des processus de frittage. Que vous développiez de nouveaux matériaux, créiez des composants personnalisés ou ayez besoin de fours fiables pour le traitement thermique, notre expertise garantit que vous atteindrez la densité et les propriétés matérielles souhaitées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage et de métallurgie des poudres de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?