À la base, le frittage plasma par étincelles (SPS) est une technique de consolidation à grande vitesse. Il utilise un courant électrique direct pulsé et une pression uniaxiale pour transformer des poudres en un solide dense. Le processus implique généralement quatre étapes principales : la création d'un vide, l'application d'une pression, un chauffage résistif rapide via le courant pulsé, et une étape de refroidissement finale.

L'avantage fondamental du SPS réside dans son mécanisme de chauffage unique. En faisant passer un courant de forte intensité et de basse tension directement à travers la matrice conductrice et la poudre, il génère une chaleur intense et localisée aux points de contact des particules, permettant une densification en quelques minutes plutôt qu'en plusieurs heures.

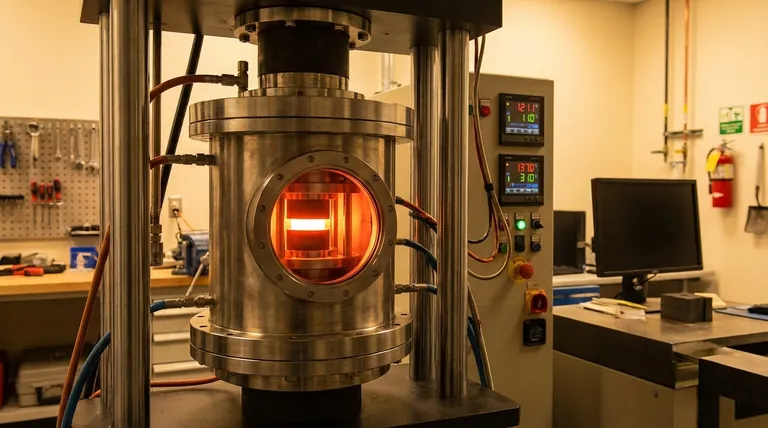

Décortiquer le processus SPS

Pour vraiment comprendre le SPS, nous devons examiner comment chaque étape contribue aux propriétés finales du matériau. Le processus est une séquence soigneusement orchestrée réalisée au sein d'une presse spécialisée.

Étape 1 : Chargement de l'échantillon et évacuation

Tout d'abord, le matériau en poudre est chargé dans une matrice conductrice, qui est presque toujours en graphite. Cet ensemble de matrice est ensuite placé entre deux électrodes à l'intérieur d'une chambre à vide.

La chambre est évacuée pour éliminer les gaz atmosphériques. Cette étape cruciale empêche l'oxydation du matériau en poudre et de l'outillage en graphite, qui seraient autrement compromis aux températures de traitement élevées.

Étape 2 : Application de la pression uniaxiale

Une fois le vide souhaité atteint, une pression uniaxiale est appliquée à travers les électrodes, qui agissent comme des vérins de presse. Cette pression initiale compacte la poudre, augmentant le contact particule à particule.

Cela assure une bonne conductivité électrique à travers le compact de poudre, ce qui est essentiel pour l'étape de chauffage ultérieure. La pression est maintenue ou augmentée tout au long du cycle de chauffage pour faciliter la densification.

Étape 3 : Courant pulsé et chauffage rapide

C'est l'étape déterminante du processus SPS. Un courant continu (CC) pulsé de haute puissance est appliqué directement aux électrodes. Le courant circule à travers la matrice en graphite et, de manière critique, à travers l'échantillon de poudre lui-même.

Cela crée un chauffage rapide par plusieurs mécanismes. L'effet principal est le chauffage Joule (chauffage résistif). De plus, aux points de contact entre les particules de poudre individuelles, des décharges d'étincelles peuvent se produire, générant un plasma localisé et momentané à haute température. Cet effet nettoie les surfaces des particules et accélère considérablement la formation de "cols" ou de liaisons entre elles.

Étape 4 : Consolidation et refroidissement

À mesure que la température augmente rapidement jusqu'au point de frittage cible, le matériau se ramollit et se densifie sous la pression constante, éliminant la porosité. Le processus est maintenu à cette température pendant une très courte période, souvent seulement quelques minutes.

Une fois la densité souhaitée atteinte, le courant est coupé. Le système se refroidit alors rapidement, fixant la microstructure à grains fins qui est une caractéristique de la technique SPS.

Qu'est-ce qui rend le SPS fondamentalement différent ?

Le SPS n'est pas simplement une version plus rapide du pressage à chaud traditionnel. Sa méthode de chauffage direct crée des conditions fondamentalement différentes de celles d'un four conventionnel.

Le rôle du chauffage par courant direct

Dans une presse à chaud traditionnelle, un four chauffe extérieurement la matrice et l'échantillon, un processus lent qui repose sur la conduction thermique. Le SPS utilise le matériau et la matrice comme leurs propres éléments chauffants. Ce chauffage interne et direct est incroyablement efficace et rapide.

L'effet "plasma par étincelles"

Le courant pulsé génère des décharges d'étincelles dans les vides entre les particules de poudre. Cela génère des températures localisées bien plus élevées que la température globale de l'échantillon. Ce phénomène nettoie les surfaces des particules des contaminants et les active pour la liaison, un facteur clé de la vitesse de frittage rapide.

La vitesse sans précédent inhibe la croissance des grains

Le résultat le plus significatif du SPS est la vitesse. Les taux de chauffage peuvent atteindre des centaines de degrés Celsius par minute. En minimisant le temps que le matériau passe à des températures élevées, le SPS inhibe efficacement la croissance des grains, permettant la production de matériaux entièrement denses avec des microstructures exceptionnellement fines et souvent nouvelles.

Comprendre les compromis et les considérations

Bien que puissant, le SPS n'est pas une solution universelle. Il comporte son propre ensemble de contraintes qu'il est essentiel de comprendre pour une application réussie.

Contraintes de matériaux et d'outillage

Le processus SPS standard exige que la matrice et, idéalement, l'échantillon soient électriquement conducteurs. Bien que les isolants puissent être frittés, cela nécessite une conception minutieuse de la matrice, car la chaleur doit être transférée de la matrice à la poudre. Le processus est également largement limité à l'utilisation d'outillage en graphite, qui a des limitations de température et de pression.

Gradients de température

Étant donné que le chauffage provient du flux de courant, il peut être difficile d'obtenir une uniformité de température parfaite. Des gradients de température peuvent exister entre la surface et le cœur d'un grand échantillon, ce qui doit être pris en compte dans la conception du processus.

Le débat sur le "plasma"

Il est important de noter que si le terme "frittage plasma par étincelles" est largement utilisé, l'existence d'un plasma soutenu et en vrac dans tout l'échantillon est un sujet de débat scientifique. Cependant, les effets pratiques des décharges d'étincelles et du chauffage localisé aux interfaces des particules sont bien documentés et sont responsables des avantages uniques de la technique.

Comment appliquer cela à votre objectif

Le choix d'une méthode de frittage dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est le prototypage rapide ou le développement de nouveaux matériaux : le SPS est le choix idéal en raison de sa vitesse extrême et de sa capacité à créer des microstructures uniques et hors équilibre.

- Si votre objectif principal est de produire des pièces nanostructurées de haute densité : le SPS excelle à atteindre une densification complète tout en préservant la taille de grain fine qui est cruciale pour des propriétés mécaniques améliorées.

- Si votre objectif principal est la production rentable de composants simples et volumineux : le frittage par pressage à chaud traditionnel ou le frittage en four conventionnel peuvent être plus appropriés si les avantages microstructuraux uniques du SPS ne sont pas requis.

En fin de compte, le frittage plasma par étincelles offre un niveau de contrôle inégalé sur la microstructure d'un matériau grâce à sa fourniture d'énergie unique et rapide.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Chargement de l'échantillon et évacuation | Charger la poudre dans la matrice en graphite, créer un vide | Prévenir l'oxydation, préparer le chauffage |

| 2. Application de la pression | Appliquer une pression uniaxiale à travers les électrodes | Compacter la poudre, assurer le contact électrique |

| 3. Chauffage par courant pulsé | Appliquer un courant continu pulsé directement à la poudre | Chauffage rapide par effet Joule et décharges d'étincelles |

| 4. Consolidation et refroidissement | Maintenir la température brièvement, puis refroidir rapidement | Atteindre la pleine densité tout en inhibant la croissance des grains |

Prêt à réaliser une consolidation de matériaux supérieure avec le frittage plasma par étincelles ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour la recherche et le développement de matériaux. Notre expertise en technologies de frittage peut vous aider à :

- Développer de nouveaux matériaux avec des microstructures uniques

- Atteindre une densification complète tout en préservant des tailles de grains fines

- Accélérer votre R&D grâce à des capacités de traitement rapide

Que vous travailliez avec des poudres conductrices ou des matériaux spécialisés, notre équipe peut vous fournir la solution SPS adaptée à vos besoins de laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont le frittage plasma par étincelles peut transformer votre recherche sur les matériaux !

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelles sont les tailles des autoclaves ? Un guide pour choisir la bonne capacité pour votre laboratoire

- Pourquoi est-il important de stériliser à l'autoclave les réactifs préparés avant de les utiliser ? Assurer la stérilité et des résultats fiables

- L'autoclave peut-il stériliser les liquides ? Maîtriser la stérilisation des liquides en toute sécurité et efficacité

- Quel est l'usage de l'autoclave en médecine ? Le rôle essentiel de la stérilisation dans la sécurité des patients

- Quels sont les avantages de l'autoclavage dans les hôpitaux ? Obtenez une stérilisation inégalée pour la sécurité des patients