En bref, la fusion par électrode consommable sous vide, plus communément appelée refusion à l'arc sous vide (VAR), est un processus de fusion secondaire utilisé pour purifier et améliorer la qualité des métaux et des superalliages. Elle fonctionne en utilisant un arc électrique à courant élevé pour faire fondre progressivement une électrode métallique solide (l'"électrode consommable") sous un vide poussé, permettant au métal en fusion de se resolidifier dans un moule en cuivre refroidi à l'eau, produisant un lingot très pur et structurellement uniforme.

L'objectif principal de la refusion à l'arc sous vide n'est pas de faire fondre des matières premières, mais de raffiner une électrode métallique existante, en éliminant les impuretés et en contrôlant le processus de solidification pour créer un produit final avec une propreté, une intégrité structurelle et des propriétés mécaniques supérieures.

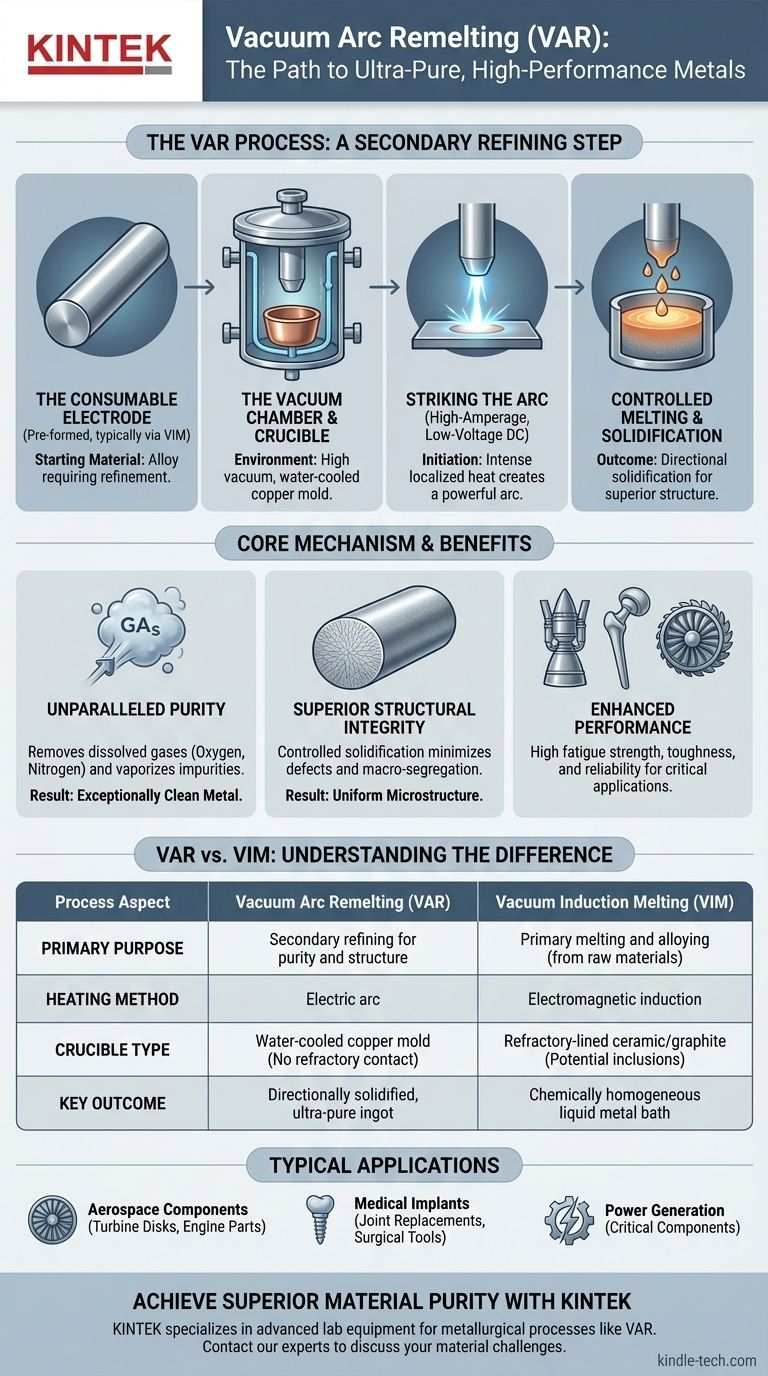

Le mécanisme central de la refusion à l'arc sous vide (VAR)

Le processus VAR est une opération de raffinage très contrôlée conçue pour produire le matériau de la plus haute qualité possible. Il est fondamentalement différent des méthodes de fusion primaire comme la fusion par induction sous vide.

Étape 1 : L'électrode consommable

Le processus commence par un cylindre préformé de l'alliage métallique qui doit être raffiné. C'est l'électrode consommable. Elle est généralement créée par un processus de fusion primaire comme la fusion par induction sous vide (VIM).

Étape 2 : La chambre à vide et le creuset

L'électrode est suspendue à l'intérieur d'une chambre à vide scellée et refroidie à l'eau. Au fond de cette chambre se trouve un creuset (ou moule) en cuivre refroidi à l'eau qui contiendra le lingot nouvellement solidifié. L'ensemble du système est mis sous vide poussé.

Étape 3 : Amorçage de l'arc

Un potentiel électrique continu à haute intensité et basse tension est appliqué entre le bas de l'électrode et une petite quantité de matériau d'amorçage dans la base du creuset. Cela initie un puissant arc électrique, qui crée une chaleur localisée immense, similaire à un arc de soudage.

Étape 4 : Fusion et solidification contrôlées

La chaleur intense de l'arc fait fondre la pointe de l'électrode consommable. Des gouttelettes de métal tombent de l'électrode dans le bain peu profond de métal en fusion dans le creuset en cuivre en dessous.

Parce que le creuset est activement refroidi à l'eau, le métal en fusion se solidifie progressivement de bas en haut et de l'extérieur vers l'intérieur. Ce refroidissement très contrôlé est essentiel pour la qualité finale du lingot.

Distinction entre VAR et fusion par induction sous vide (VIM)

Bien que les deux soient des processus sous vide, VAR et VIM servent des objectifs différents et fonctionnent selon des principes différents. Les références fournies décrivent le VIM, il est donc crucial de comprendre la distinction.

Méthode de chauffage et but

Le VAR utilise un arc électrique pour refondre une électrode existante pour la purification et le raffinage structurel. C'est un processus secondaire de raffinage.

Le VIM (fusion par induction sous vide) utilise l'induction électromagnétique pour faire fondre des métaux bruts et solides (comme de la ferraille ou des morceaux élémentaires) dans un creuset revêtu de réfractaire. C'est un processus de fusion et d'alliage primaire.

Le "creuset"

Dans le VAR, le "creuset" est un moule en cuivre refroidi à l'eau. Son but est d'extraire rapidement et directionnellement la chaleur pour contrôler la solidification. Le métal en fusion ne touche jamais les matériaux réfractaires, ce qui empêche la contamination.

Dans le VIM, le creuset est un récipient en céramique ou en graphite qui doit résister à des températures élevées. Ce revêtement réfractaire peut être une source potentielle d'inclusions céramiques microscopiques dans la coulée finale.

Structure du produit final

Le VAR produit un lingot solidifié directionnellement avec une structure granulaire très fine et uniforme et une ségrégation chimique minimale.

Le VIM produit un bain de métal liquide chimiquement homogène grâce à l'agitation électromagnétique, qui est ensuite coulé dans un moule. La solidification est moins contrôlée que dans le VAR.

Comprendre les compromis : pourquoi le VAR est utilisé

Le VAR est un processus coûteux et long. Il est réservé aux applications où la défaillance du matériau n'est pas une option.

Avantage clé : Pureté inégalée

La combinaison d'un vide poussé et d'une température élevée élimine les gaz dissous comme l'oxygène et l'azote. Elle vaporise et extrait également les éléments indésirables à haute pression de vapeur (impuretés), ce qui donne un métal exceptionnellement propre.

Avantage clé : Intégrité structurelle supérieure

La solidification contrôlée et directionnelle minimise les défauts comme la porosité et les cavités de retrait. Elle produit également une microstructure très uniforme, exempte de la macro-ségrégation (distribution d'alliage inconsistante) qui peut affecter les moulages conventionnels.

Résultat : Performances améliorées

Cette combinaison de pureté et d'intégrité structurelle confère aux matériaux VAR une résistance à la fatigue, une ténacité et une fiabilité exceptionnelles. C'est pourquoi le processus est essentiel pour produire des matériaux utilisés dans les disques de turbine aérospatiaux, les implants médicaux et les composants de production d'énergie.

Faire le bon choix pour votre objectif

Le choix d'un processus de fusion est entièrement dicté par les exigences de coût et de performance du composant final.

- Si votre objectif principal est de créer un alliage spécifique à partir de matières premières : le VIM est le processus de fusion primaire correct pour les alliages réactifs et les superalliages.

- Si votre objectif principal est d'atteindre la pureté et l'intégrité structurelle les plus élevées pour une application critique : le VAR est l'étape de raffinage secondaire nécessaire, presque toujours effectuée sur une électrode préalablement fabriquée par VIM.

- Si votre objectif principal est la production rentable de composants moins critiques : ni le VIM ni le VAR ne sont nécessaires, et des processus plus simples de fusion à l'air ou de refusion sous laitier électroconducteur (ESR) pourraient suffire.

En fin de compte, la compréhension de ces processus de fabrication avancés vous permet de spécifier la qualité de matériau précise nécessaire au succès de votre application.

Tableau récapitulatif :

| Aspect du processus | Refusion à l'arc sous vide (VAR) | Fusion par induction sous vide (VIM) |

|---|---|---|

| Objectif principal | Raffinage secondaire pour la pureté et la structure | Fusion primaire et alliage |

| Méthode de chauffage | Arc électrique | Induction électromagnétique |

| Type de creuset | Moule en cuivre refroidi à l'eau | Céramique/graphite revêtu de réfractaire |

| Résultat clé | Lingot ultra-pur solidifié directionnellement | Métal liquide chimiquement homogène |

| Applications typiques | Composants aérospatiaux, implants médicaux | Création d'alliages spécifiques à partir de matières premières |

Besoin de métaux ultra-purs et performants pour vos applications critiques ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus métallurgiques comme la refusion à l'arc sous vide. Notre expertise vous assure de disposer des bons outils pour atteindre la pureté matérielle et l'intégrité structurelle supérieures requises pour les composants aérospatiaux, médicaux et de production d'énergie. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les défis matériels les plus exigeants de votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures