À la base, le procédé Sinter HIP est une technique de fabrication qui combine le frittage de poudre et le pressage isostatique à chaud (HIP) en un seul cycle thermique intégré. Il utilise une température élevée et un gaz inerte à haute pression pour consolider simultanément des poudres métalliques ou céramiques en une pièce solide, éliminant pratiquement toute porosité interne. Il en résulte des composants avec une densité quasi parfaite et des propriétés mécaniques exceptionnelles.

Le défi central de la métallurgie des poudres est d'éliminer les minuscules vides entre les particules de poudre. Le Sinter HIP résout ce problème en appliquant une pression élevée et uniforme pendant les étapes finales du frittage, effondrant ces vides à mesure que le matériau fusionne pour obtenir une résistance et une fiabilité supérieures en une seule étape efficace.

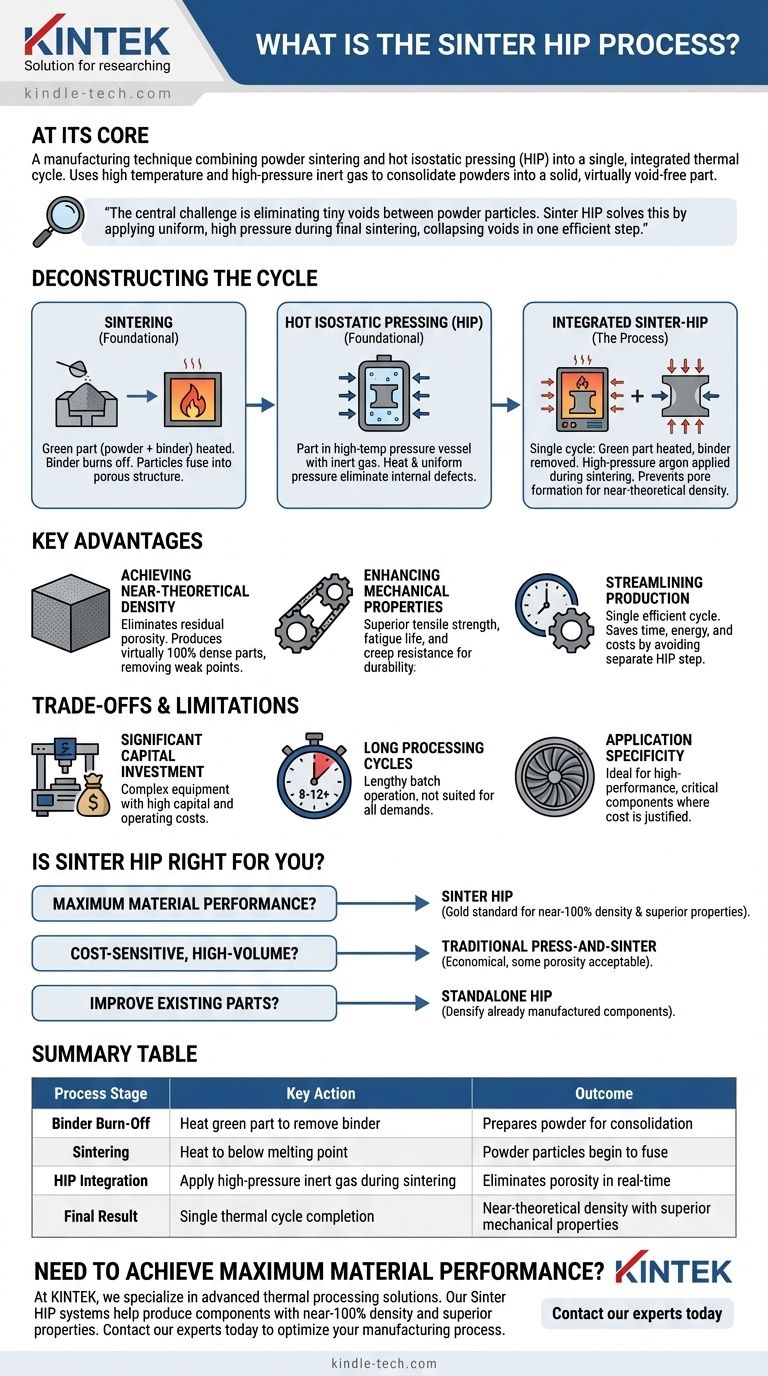

Décomposition du cycle Sinter HIP

Pour comprendre le Sinter HIP, il est essentiel de comprendre d'abord ses deux processus fondamentaux : le frittage et le pressage isostatique à chaud.

Le rôle du frittage

Le frittage commence par la formation d'un mélange de poudre de matériau et d'un liant temporaire dans une forme désirée, connue sous le nom de « pièce verte ». Cette pièce est ensuite chauffée dans un four.

À mesure que la température augmente, le liant se consume. Une fois suffisamment chaud — mais toujours en dessous du point de fusion du matériau — les surfaces des particules de poudre commencent à fusionner, les liant ensemble en une structure solide mais potentiellement encore poreuse.

Le rôle du pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud est un processus conçu pour densifier les composants et éliminer les défauts internes. Une pièce est placée dans une enceinte de pression à haute température.

L'enceinte est remplie d'un gaz inerte, généralement de l'argon, et est chauffée et pressurée simultanément. Cette combinaison de chaleur et de pression uniforme (isotrope) provoque l'effondrement des vides internes et de la porosité dans le matériau.

Le procédé Sinter-HIP intégré

Le Sinter HIP fusionne ces deux opérations en un seul cycle très efficace au sein d'un équipement spécialisé unique.

Le processus commence avec une pièce en poudre verte. Elle est chauffée pour brûler le liant, puis la température continue d'augmenter vers le point de frittage. À ce stade, de l'argon à haute pression est introduit dans le four.

Cette pression appliquée agit sur le matériau pendant qu'il fritte, empêchant la formation de pores et fermant ceux qui pourraient se former. La chaleur et la pression simultanées garantissent que la pièce atteint une densité théorique quasi parfaite à mesure que les particules de poudre fusionnent.

Avantages clés du procédé intégré

La combinaison de ces étapes offre des avantages significatifs par rapport aux méthodes traditionnelles ou à l'exécution des étapes séquentiellement.

Atteindre la densité théorique quasi parfaite

L'avantage principal est l'élimination de la porosité résiduelle. En appliquant une pression isostatique pendant la consolidation, le Sinter HIP produit des pièces qui sont pratiquement denses à 100 %, éliminant les points faibles internes pouvant entraîner une défaillance du composant.

Amélioration des propriétés mécaniques

Cette ultra-haute densité se traduit directement par des propriétés matérielles supérieures. Les composants traités avec Sinter HIP présentent une résistance à la traction, une durée de vie en fatigue et une résistance au fluage considérablement améliorées, ce qui les rend plus durables et fiables dans des conditions extrêmes.

Rationalisation de la production

L'exécution du frittage et de la densification en un seul cycle est bien plus efficace qu'un processus en deux étapes. Cela élimine la nécessité de refroidir, de manipuler et de réchauffer les pièces pour un cycle HIP séparé, ce qui permet d'économiser du temps, de l'énergie et des coûts opérationnels considérables.

Comprendre les compromis et les limites

Bien que puissant, le procédé Sinter HIP n'est pas une solution universelle. Il comporte des compromis spécifiques qui le rendent plus adapté à certaines applications qu'à d'autres.

Investissement en capital important

L'équipement requis pour le Sinter HIP — un four capable d'atteindre à la fois des températures élevées et des pressions extrêmes — est complexe et représente un coût d'investissement et d'exploitation très élevé. C'est une raison majeure de son utilisation dans les industries à haute valeur ajoutée.

Cycles de traitement longs

Un cycle Sinter HIP typique peut durer de 8 à 12 heures, voire plus, selon le matériau et la taille de la pièce. Bien que plus rapide qu'un processus en deux étapes, il s'agit toujours d'une opération par lots longue qui ne convient pas à toutes les exigences de production.

Spécificité de l'application

Le processus est principalement utilisé pour les composants haute performance où la défaillance n'est pas une option et où le coût est justifié. Il est idéal pour consolider des poudres, mais il est également utilisé pour améliorer les pièces moulées et même pour rajeunir des pièces usagées comme les aubes de turbine.

Le Sinter HIP est-il le bon choix pour votre projet ?

Le choix du bon procédé de fabrication dépend entièrement des exigences de performance et des contraintes économiques de votre projet.

- Si votre objectif principal est la performance maximale du matériau : Le Sinter HIP est la référence pour atteindre une densité proche de 100 % et des propriétés mécaniques supérieures dans les pièces en métal en poudre ou en céramique.

- Si votre objectif principal est une production à volume élevé et sensible aux coûts : Les méthodes traditionnelles de pressage-frittage peuvent être plus économiques pour les applications où une certaine porosité résiduelle est acceptable.

- Si votre objectif principal est d'améliorer des pièces moulées ou frittées existantes : Un cycle HIP autonome est la bonne approche pour densifier des composants qui ont déjà été fabriqués.

En comprenant cette distinction, vous pouvez choisir stratégiquement la voie la plus efficace et la plus économique pour atteindre la performance requise de votre composant.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Élimination du liant | Chauffer la pièce verte pour enlever le liant | Prépare la poudre pour la consolidation |

| Frittage | Chauffer en dessous du point de fusion | Les particules de poudre commencent à fusionner |

| Intégration HIP | Appliquer un gaz inerte à haute pression pendant le frittage | Élimine la porosité en temps réel |

| Résultat final | Achèvement d'un cycle thermique unique | Densité quasi théorique avec des propriétés mécaniques supérieures |

Besoin d'atteindre la performance matérielle maximale pour vos composants de grande valeur ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées pour les applications de laboratoire et industrielles. Notre expertise dans des équipements tels que les systèmes Sinter HIP peut vous aider à produire des composants avec une densité quasi parfaite, une résistance à la traction supérieure et une durée de vie en fatigue améliorée.

Que vous travailliez avec des poudres métalliques, des céramiques ou que vous ayez besoin d'améliorer des pièces existantes, KINTEK dispose de l'équipement de laboratoire et des consommables pour répondre à vos spécifications exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions Sinter HIP peuvent optimiser votre processus de fabrication et garantir une fiabilité exceptionnelle pour vos applications les plus critiques.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont la température et la pression pour le pressage isostatique à chaud ? Obtenez des matériaux 100 % denses et performants

- Quelle est la fonction d'une presse isostatique à chaud (WIP) dans les cellules à poche entièrement à état solide ? Optimiser la densité de la batterie

- Quel rôle l'équipement de frittage par pressage isostatique à chaud (HIP) joue-t-il dans la préparation du Ti6Al4V-SiCf ? Atteindre une densité composite maximale

- Quels sont les avantages du pressage isostatique à chaud ? Atteignez une intégrité et des performances matérielles inégalées

- Quelle est la fonction principale de l'équipement de frittage par pressage isostatique à chaud (HIP) ? Atteindre la densité maximale dans les superalliages IN718

- Quelle est l'échelle du pressage isostatique à chaud ? De la recherche en laboratoire à la production industrielle

- Pourquoi les presses isostatiques à chaud (WIP) sont-elles nécessaires pour les batteries à état solide ? Atteindre un contact au niveau atomique

- Quelle est l'application du pressage isostatique ? Atteindre une densité uniforme dans les composants haute performance