À la base, le frittage est un processus thermique à haute température qui transforme une poudre céramique fragile et compactée en un composant solide, dense et mécaniquement robuste. C'est l'étape de fabrication critique où les particules céramiques individuelles sont chauffées en dessous de leur point de fusion, ce qui les amène à se lier entre elles et à éliminer les espaces vides qui les séparent, résultant en un matériau polycristallin solide.

Le défi fondamental dans la création de céramiques avancées est de convertir une poudre meuble en un solide haute performance. Le frittage résout ce problème en utilisant une énergie thermique contrôlée pour favoriser la diffusion atomique, qui soude les particules et élimine la porosité interne, dictant ainsi les propriétés finales de la pièce en céramique.

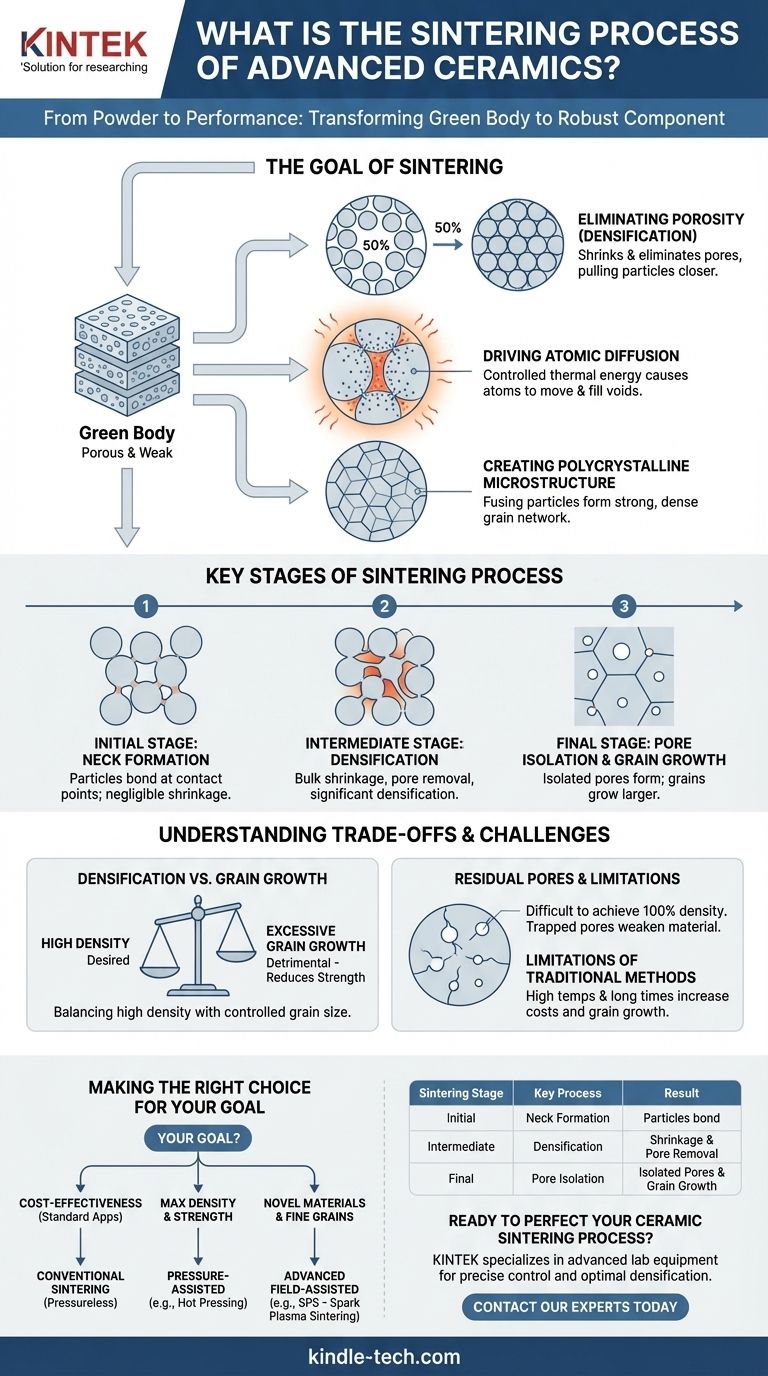

L'objectif du frittage : De la poudre à la performance

Le processus commence par un « corps vert », qui est de la poudre céramique qui a été pressée ou formée dans une forme désirée. Ce corps vert est poreux et mécaniquement faible. Le frittage est l'étape essentielle qui le convertit en une céramique solide et fonctionnelle.

Élimination de la porosité (Densification)

L'objectif principal du frittage est la densification. Le corps vert peut contenir jusqu'à 50 % d'espace vide, ou porosité, en volume. Ces pores sont des défauts qui compromettent gravement la résistance et la performance du matériau. Le frittage vise à rétrécir et à éliminer ces pores, rapprochant les particules céramiques les unes des autres.

Favoriser la diffusion atomique

Le frittage fonctionne en favorisant la diffusion atomique. Les hautes températures dans un four de frittage donnent aux atomes situés à la surface des particules céramiques suffisamment d'énergie pour se déplacer. Les atomes migrent de la masse des particules vers les points de contact entre elles, comblant progressivement les vides. C'est le mécanisme qui provoque la fusion des particules et la densification globale de la pièce.

Création d'une microstructure polycristalline

Au fur et à mesure que les particules fusionnent, elles forment un réseau dense et interconnecté de grains cristallins. Cette microstructure polycristalline résultante est ce qui confère à la pièce céramique finale sa dureté, sa résistance et sa stabilité thermique caractéristiques. La taille et l'uniformité de ces grains sont cruciales pour la performance du matériau.

Étapes clés du processus de frittage

Le frittage n'est pas instantané ; il progresse à travers des étapes distinctes, chacune contribuant à la microstructure finale.

Étape initiale : Formation du collet

Lorsque la température augmente, les premiers points de contact entre les particules adjacentes commencent à fusionner. Cela crée de petits ponts ou des « collets » entre elles. Durant cette étape, la pièce globale ne rétrécit pas de manière significative, mais les particules se lient entre elles.

Étape intermédiaire : Densification

À mesure que les collets grossissent, ils rapprochent les centres des particules. Cela provoque le rétrécissement et la densification du composant en vrac. Les pores, qui étaient auparavant interconnectés, forment un réseau de canaux cylindriques traversant la structure. La densification la plus importante se produit au cours de cette étape.

Étape finale : Isolation des pores et croissance des grains

Dans la phase finale, les canaux poreux se rompent et deviennent des vides sphériques isolés. Ces pores isolés sont beaucoup plus difficiles à éliminer et peuvent rester piégés à l'intérieur des grains en croissance. C'est également à ce stade que la croissance des grains s'accélère, un phénomène qui peut nuire aux propriétés mécaniques s'il n'est pas contrôlé.

Comprendre les compromis et les défis

Obtenir un corps parfaitement fritté nécessite de concilier des phénomènes concurrents. Le succès du processus dépend du contrôle minutieux des paramètres clés.

Densification contre croissance des grains

Le compromis le plus critique dans le frittage se situe entre l'obtention d'une densité élevée et la prévention d'une croissance excessive des grains. Les mêmes températures élevées et les longs temps qui favorisent la densification provoquent également l'agrandissement des grains cristallins. Des grains trop gros peuvent réduire la résistance et la ténacité à la rupture du matériau.

Le problème des pores résiduels

Il est extrêmement difficile d'atteindre 100 % de la densité théorique. Les pores résiduels, en particulier ceux piégés à l'intérieur des grains pendant l'étape finale, agissent comme des concentrateurs de contraintes. Sous charge mécanique, ces pores peuvent devenir les points d'initiation des fissures, conduisant à une défaillance catastrophique.

Limites des méthodes traditionnelles

Le frittage traditionnel, ou sans pression, consiste simplement à chauffer le corps vert dans un four. Pour de nombreuses céramiques avancées, cette méthode nécessite des températures très élevées et de longs temps de maintien, ce qui augmente les coûts énergétiques et exacerbe le problème de la croissance indésirable des grains.

Faire le bon choix pour votre objectif

Le choix de la méthode de frittage dépend entièrement du matériau traité et des propriétés finales souhaitées du composant.

- Si votre objectif principal est la rentabilité pour des applications standard : Le frittage conventionnel sans pression est souvent suffisant et constitue le choix le plus économique.

- Si votre objectif principal est d'atteindre une densité et une résistance mécanique maximales : Les méthodes assistées par pression, telles que le pressage à chaud, sont supérieures car la pression appliquée aide à la fermeture des pores à des températures plus basses.

- Si votre objectif principal est de traiter des matériaux nouveaux ou d'obtenir des structures à grains ultrafins : Les techniques avancées assistées par champ, telles que le frittage par plasma étincelle (SPS), sont nécessaires pour chauffer rapidement et minimiser la croissance des grains.

Maîtriser le processus de frittage est la clé pour libérer tout le potentiel de performance de tout matériau céramique avancé.

Tableau récapitulatif :

| Étape de frittage | Processus clé | Résultat |

|---|---|---|

| Étape initiale | Formation du collet | Les particules se lient aux points de contact |

| Étape intermédiaire | Densification | Rétrécissement significatif et élimination des pores |

| Étape finale | Isolation des pores et croissance des grains | Formation de pores isolés ; croissance des grains |

Prêt à perfectionner votre processus de frittage céramique ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour obtenir un contrôle précis de la température et une densification optimale pour les matériaux de votre laboratoire. Que vous travailliez avec des céramiques conventionnelles ou avancées, nos solutions vous aident à maximiser la performance et l'efficacité. Contactez nos experts dès aujourd'hui pour discuter de vos défis et objectifs spécifiques en matière de frittage !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de la céramique à haute température ? Maîtriser le processus en 3 étapes pour des composants durables

- De quoi est faite la poudre céramique ? Un guide des matériaux céramiques avancés et de leurs utilisations

- Quelle est la résistivité du carbure de silicium ? C'est une propriété réglable allant de <0,1 ohm-cm à très résistive.

- La céramique est-elle plus résistante à la chaleur que le métal ? Dévoiler les secrets des matériaux à haute température

- Quel est le but de l'ajout d'yttrine à la zircone ? Maîtriser la stabilité et la résistance des céramiques haute performance

- Les céramiques sont-elles biocompatibles ? Choisir la bonne biocéramique pour votre application médicale

- Comment réduire la porosité dans l'oxyde d'aluminium ? Maîtriser la poudre et le frittage pour une densité maximale

- Pourquoi le carbure de silicium est-il si important ? Libérez des performances supérieures dans des conditions extrêmes