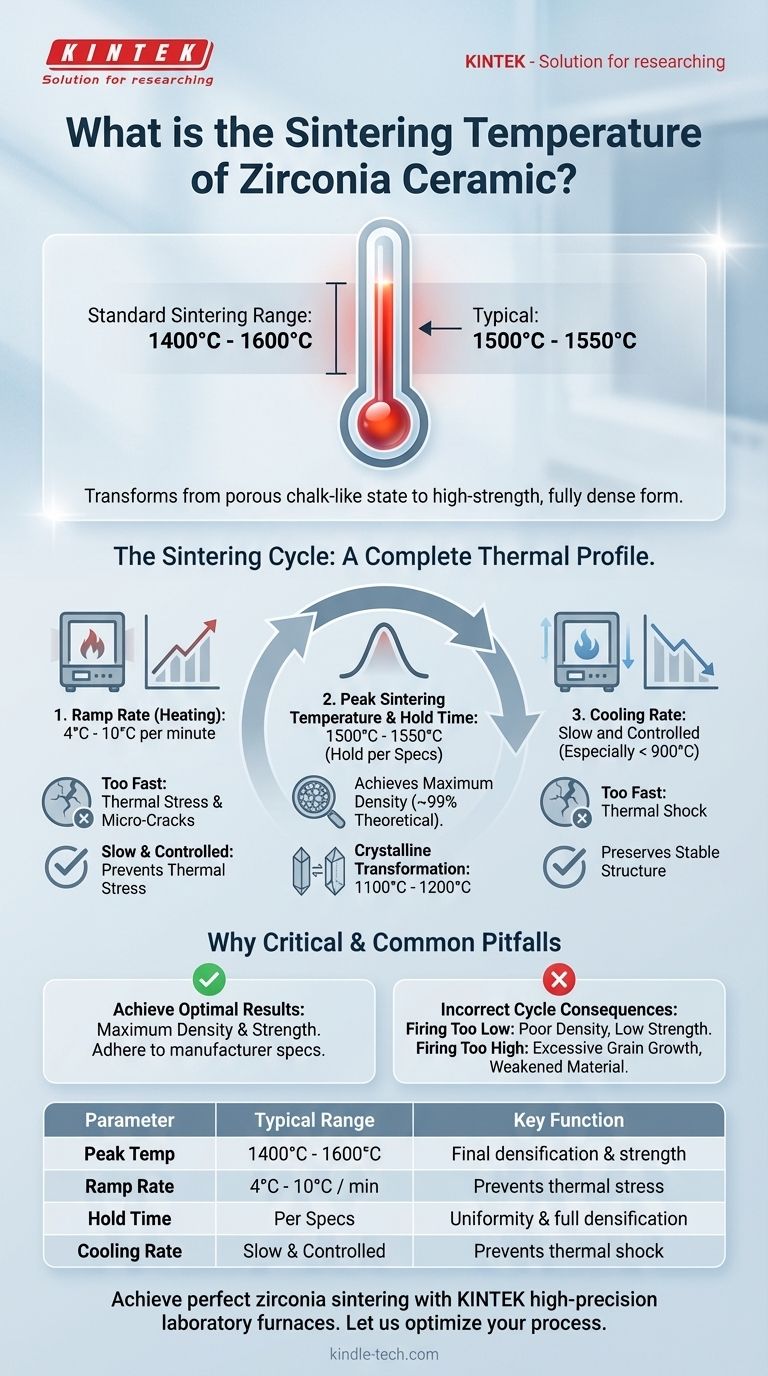

La température de frittage standard pour la céramique de zircone se situe dans une plage de 1400°C à 1600°C, la plupart des matériaux étant cuits à environ 1500°C à 1550°C. Ce processus thermique spécifique ne consiste pas seulement à atteindre une température maximale ; il est essentiel pour transformer le matériau d'un état poreux, crayeux, en sa forme finale, très résistante et entièrement dense.

La température de frittage finale n'est qu'une partie d'un processus précis. L'obtention d'une résistance, d'une densité et d'une esthétique optimales dans la zircone dépend également du contrôle de l'ensemble du cycle thermique, y compris la vitesse de chauffage et de refroidissement.

Pourquoi la température de frittage est critique

Le frittage est un processus thermique qui fusionne les particules céramiques entre elles, éliminant les vides entre elles pour créer une masse solide et cohérente. Pour la zircone, ce processus est fondamental pour développer ses propriétés mécaniques reconnues.

L'objectif : Atteindre une densité maximale

L'objectif principal du frittage est d'atteindre la densité maximale du matériau. Un cycle correctement exécuté amène la zircone à près de 99% de sa densité maximale théorique.

Cette densification est directement corrélée à la résistance et à la dureté finales du matériau. Un frittage incomplet entraîne une structure plus faible et plus poreuse, impropre à l'application prévue.

Le point de transformation cristalline

La zircone subit une transformation de phase critique d'un état cristallin monoclinique à tétragonal à des températures comprises entre 1100°C et 1200°C.

Cependant, atteindre simplement cette température de transformation ne suffit pas. Les températures de frittage beaucoup plus élevées de 1500°C et plus sont nécessaires pour achever le processus de densification et créer une structure finale stable et robuste.

Déconstruction du cycle de frittage

Se concentrer uniquement sur la température maximale est une erreur courante. L'ensemble de la courbe de température – la montée en température, le maintien et le refroidissement – est essentiel pour le succès.

La vitesse de montée en température (taux de chauffage)

La vitesse à laquelle la température du four augmente est un paramètre crucial. La plupart des fabricants de zircone recommandent une montée en température lente, généralement entre 4°C et 10°C par minute.

Une vitesse de montée en température trop rapide peut induire des contraintes thermiques dans le matériau, entraînant des microfissures et compromettant l'intégrité de la pièce finale.

Le temps de maintien à la température maximale

Une fois la température de frittage cible atteinte, elle doit être maintenue de manière constante pendant une durée spécifiée. Ce "temps de maintien" garantit que l'ensemble du composant atteint une température uniforme et qu'une densification complète peut se produire dans tout le volume du matériau.

La vitesse de refroidissement

Tout comme pour le chauffage, la vitesse de refroidissement est également soigneusement contrôlée. Un processus de refroidissement lent et géré, en particulier lorsque le matériau repasse dans la plage des 900°C, est essentiel pour éviter les chocs thermiques et préserver la structure cristalline stable obtenue pendant le frittage.

Comprendre les variables et les pièges

Bien qu'il existe des directives générales, les paramètres exacts pour le frittage de la zircone ne sont pas universels. Plusieurs facteurs peuvent influencer le processus idéal, et un écart peut entraîner des résultats sous-optimaux.

Les spécifications du fabricant sont essentielles

Différentes formulations de zircone, telles que celles avec une translucidité variable pour les applications dentaires, peuvent nécessiter des températures et des cycles de frittage légèrement différents. Référez-vous toujours aux instructions spécifiques du fabricant pour le matériau que vous utilisez.

L'impact d'un cycle incorrect

La cuisson de la zircone en dehors de ses paramètres recommandés peut avoir des conséquences importantes.

Une cuisson trop basse ou trop courte entraîne un frittage incomplet, ce qui conduit à une faible densité, une faible résistance et une porosité inacceptable.

Une cuisson trop élevée ou avec des vitesses de montée en température inappropriées peut provoquer une croissance excessive des grains, ce qui peut paradoxalement affaiblir le matériau ou affecter négativement ses propriétés esthétiques.

Comment réaliser un frittage optimal de la zircone

Pour garantir des résultats cohérents et fiables, abordez le frittage comme un processus complet et contrôlé plutôt que comme un simple réglage de température.

- Si votre objectif principal est une résistance et une densité maximales : Respectez strictement la température maximale recommandée par le fabricant, généralement autour de 1500-1550°C, et assurez une vitesse de montée en température lente et contrôlée.

- Si vous rencontrez des problèmes (par exemple, fractures ou faible résistance) : Vérifiez non seulement la température maximale, mais l'ensemble du cycle de chauffage et de refroidissement, car des vitesses de montée en température incorrectes sont une source d'erreur courante.

- Si vous travaillez avec un nouveau matériau de zircone : Ne supposez jamais qu'un cycle standard suffira ; commencez toujours par les instructions spécifiques fournies pour cette formulation particulière.

En fin de compte, maîtriser le frittage de la zircone exige de le traiter comme un profil thermique complet, et non comme un simple chiffre cible.

Tableau récapitulatif :

| Paramètre | Plage typique | Fonction clé |

|---|---|---|

| Température de frittage maximale | 1400°C - 1600°C (couramment 1500°C-1550°C) | Favorise la densification finale et la résistance |

| Vitesse de montée en température (chauffage) | 4°C - 10°C par minute | Prévient les contraintes thermiques et les microfissures |

| Temps de maintien | Selon les spécifications du fabricant | Assure une température uniforme et une densification complète |

| Vitesse de refroidissement | Lente et contrôlée, surtout en dessous de 900°C | Prévient les chocs thermiques et préserve la structure |

Obtenez des résultats de frittage de zircone parfaits à chaque fois avec KINTEK.

Nos fours de laboratoire de haute précision sont conçus pour offrir le contrôle exact de la température et le chauffage uniforme requis pour le cycle critique de frittage de la zircone (1400°C-1600°C). Que vous travailliez dans les céramiques dentaires, les composants industriels ou la recherche sur les matériaux avancés, l'équipement fiable de KINTEK garantit une densité et une résistance maximales pour vos pièces en zircone.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts en frittage dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière de performance de laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Les couronnes en céramique peuvent-elles être réparées ? Le guide du dentiste pour évaluer les dommages

- Quels sont les 3 types de matériaux utilisés pour les restaurations entièrement céramiques ? Maîtriser le compromis entre esthétique et résistance

- Qu'est-ce que la cuisson de la porcelaine en dentisterie ? Le processus en laboratoire pour des couronnes et facettes solides et d'aspect naturel

- Comment la température de cuisson affecte-t-elle les céramiques ? Maîtrisez la clé d'une résistance et d'une esthétique parfaites

- La zircone est-elle sans danger pour les dents ? Découvrez les avantages d'un matériau dentaire biocompatible et durable

- Comment les fours de pressage dentaire sont-ils utilisés avec les technologies dentaires modernes ? Optimisez votre flux de travail numérique CAO/FAO

- Quelle est la différence entre la zircone et la céramique ? Un guide pour choisir la bonne couronne dentaire

- Quels sont les matériaux utilisés en céramique dentaire ? Choisir le bon matériau pour la résistance et l'esthétique