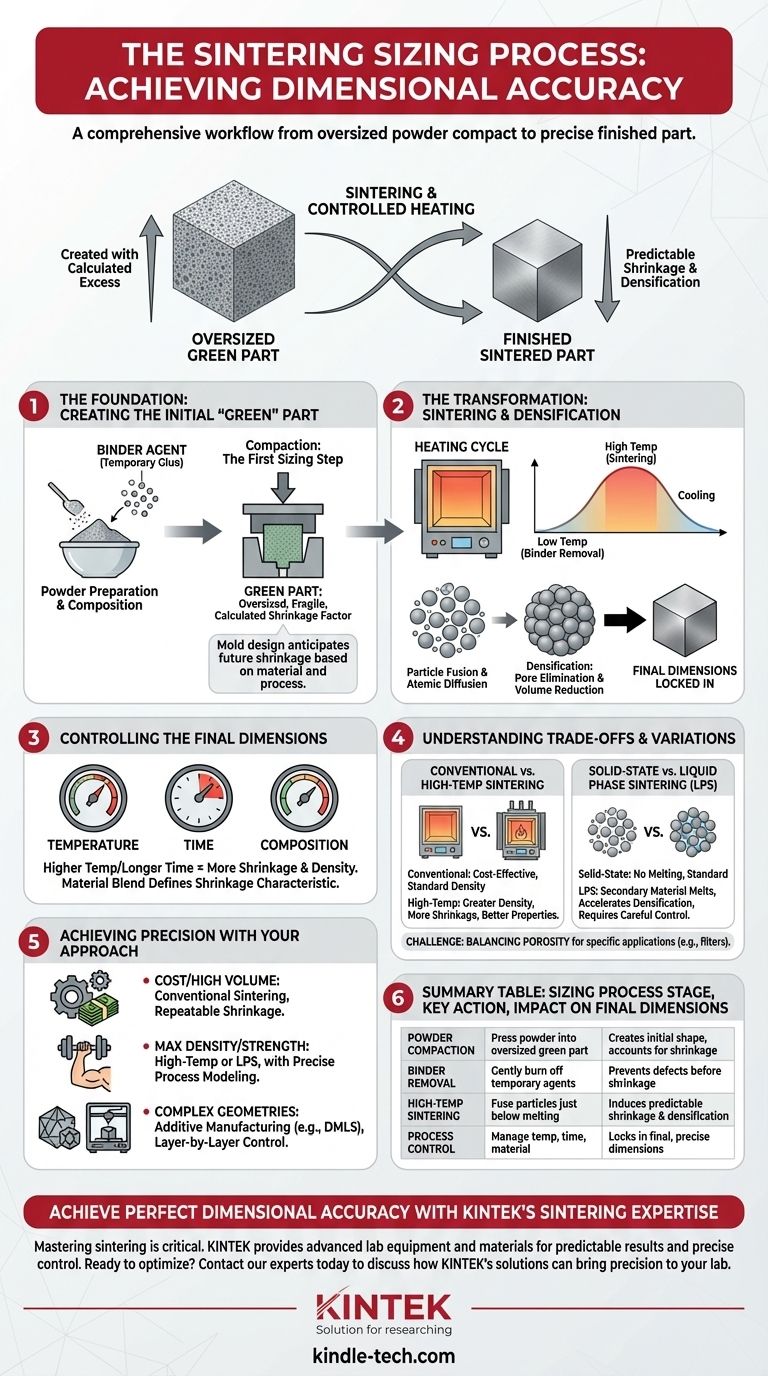

Dans le frittage, le processus de dimensionnement n'est pas une action unique, mais un flux de travail complet conçu pour produire une pièce finie aux dimensions précises. Il commence par la formation mécanique d'un composant surdimensionné à partir de poudre et se termine par un cycle de chauffage contrôlé où la pièce se rétracte de manière prévisible jusqu'à sa taille finale et cible. Cette gestion du retrait est le défi et l'objectif centraux du dimensionnement.

Le défi fondamental du frittage est d'atteindre la précision dimensionnelle. La solution est une stratégie en deux parties : premièrement, créer une forme préliminaire surdimensionnée appelée « pièce verte », et deuxièmement, utiliser un processus de chauffage précisément contrôlé pour induire une quantité prévisible de retrait, consolidant la pièce à ses dimensions finales spécifiées.

Le fondement : Création de la pièce « verte » initiale

Le parcours vers un composant fritté fini commence par la création d'un précurseur fragile et surdimensionné. La précision de cette étape initiale est fondamentale pour la précision du produit final.

Préparation et composition de la poudre

Avant toute mise en forme, la poudre de matériau primaire est mélangée. Ce mélange comprend souvent des éléments d'alliage pour obtenir les propriétés mécaniques souhaitées et un agent liant temporaire.

L'agent liant, généralement une cire ou un polymère, agit comme une colle temporaire. Son seul but est de maintenir les particules de poudre en vrac ensemble dans une forme cohésive lors des étapes initiales.

Compactage : La première étape de dimensionnement

C'est la première étape critique de dimensionnement. Le mélange de poudre préparé est chargé dans une matrice ou une cavité de moule qui reflète la forme souhaitée de la pièce, mais qui est intentionnellement surdimensionnée.

Une haute pression est ensuite appliquée, compactant la poudre en une forme solide, bien que fragile. Ce composant comprimé est connu sous le nom de « pièce verte ». Il a la forme de base mais manque de la résistance et de la densité du produit final.

Le rôle de la conception surdimensionnée

Le moule pour la pièce verte est conçu pour tenir compte du retrait qui se produira plus tard. Le calcul de ce facteur de retrait est un aspect clé de la conception du frittage, reposant sur la composition spécifique du matériau et les paramètres du processus.

La transformation : Frittage et densification

La pièce verte est ensuite déplacée vers un four de frittage, où la chaleur la transforme d'un compact fragile en un solide dense et unifié. C'est là que les dimensions finales sont verrouillées.

Le cycle de chauffage : Du vert au solide

Le processus commence par une étape à basse température pour brûler lentement ou évaporer l'agent liant utilisé lors du compactage. Cela doit être fait avec soin pour éviter les défauts dans la pièce.

Une fois le liant retiré, la température est élevée juste en dessous du point de fusion du matériau principal. Cette chaleur élevée est maintenue pendant une durée spécifique.

Le mécanisme de retrait et de densification

À cette température élevée, les particules de poudre individuelles commencent à fusionner à leurs points de contact. Cette diffusion atomique à travers les frontières des particules ferme les espaces microscopiques, ou porosité, entre elles.

À mesure que ces pores sont éliminés, la pièce subit une densification, devenant plus solide. Cette réduction du volume interne provoque le rétrécissement de l'ensemble du composant d'une manière contrôlée et prévisible.

Contrôle des dimensions finales

La taille finale du composant est déterminée par trois facteurs principaux : la température, le temps et la composition. Des températures plus élevées ou des temps plus longs dans le four entraînent généralement plus de retrait et une densité plus élevée. Le mélange de matériaux possède également une caractéristique de retrait prédéfinie.

Comprendre les compromis et les variations

Tous les processus de frittage ne sont pas identiques. La technique choisie a un impact direct sur le retrait, la densité et les propriétés finales du composant, présentant une série de compromis d'ingénierie.

Frittage conventionnel par rapport au frittage à haute température

Le frittage conventionnel est une méthode rentable et largement utilisée. Cependant, le frittage à haute température peut atteindre une plus grande densité et des propriétés mécaniques supérieures en réduisant davantage la porosité. Le compromis est qu'il provoque généralement plus de retrait, ce qui doit être géré avec précision.

Frittage à l'état solide par rapport au frittage en phase liquide (FPL)

Dans le frittage à l'état solide standard, les particules fusionnent sans fondre. Dans le frittage en phase liquide (FPL), un matériau secondaire avec un point de fusion plus bas est inclus dans le mélange de poudre. Ce matériau fond et s'écoule dans les espaces entre les particules primaires solides, accélérant considérablement la densification.

Bien que le FPL puisse produire des pièces très denses rapidement, il peut également modifier les propriétés finales du matériau et nécessite un contrôle attentif pour gérer l'écoulement du liquide et la distorsion potentielle de la pièce.

Le défi de la porosité

Bien que l'objectif soit souvent de minimiser la porosité, certaines applications, comme les paliers autolubrifiants ou les filtres, laissent intentionnellement une certaine porosité contrôlée. Dans ces cas, le processus de dimensionnement est équilibré pour atteindre les dimensions cibles tout en maintenant le réseau de pores requis.

Atteindre la précision dans votre processus de frittage

Votre approche du dimensionnement dépendra entièrement de l'objectif final de votre composant. La clé est d'adapter le processus au résultat souhaité en termes de coût, de performance ou de complexité géométrique.

- Si votre objectif principal est la rentabilité et le volume élevé : Fiez-vous au frittage conventionnel avec un mélange de poudre bien caractérisé pour assurer un retrait répétable et prévisible.

- Si votre objectif principal est la densité maximale et la résistance mécanique : Envisagez le frittage à haute température ou en phase liquide, mais investissez dans la modélisation des processus nécessaire pour tenir compte précisément du retrait accru.

- Si votre objectif principal est de créer des géométries très complexes : Explorez les méthodes de fabrication additive telles que le frittage laser direct de métal (SLM), où le dimensionnement est contrôlé couche par couche pendant le processus d'impression lui-même.

Maîtriser le processus de dimensionnement revient à comprendre que le retrait n'est pas un défaut, mais un mécanisme fondamental et contrôlable du frittage.

Tableau récapitulatif :

| Étape du processus de dimensionnement | Action clé | Impact sur les dimensions finales |

|---|---|---|

| Compactage de la poudre | Presser la poudre pour obtenir une « pièce verte » surdimensionnée | Crée la forme initiale, tenant compte du retrait futur |

| Élimination du liant | Brûler doucement les agents liants temporaires | Prévient les défauts avant le début du retrait |

| Frittage à haute température | Fusionner les particules juste en dessous du point de fusion | Induit un retrait et une densification prévisibles |

| Contrôle du processus | Gérer la température, le temps et la composition du matériau | Verrouille les dimensions finales et précises de la pièce |

Atteignez une précision dimensionnelle parfaite avec l'expertise en frittage de KINTEK

Maîtriser le processus de dimensionnement du frittage est essentiel pour produire des composants de précision haute performance. Que votre objectif soit la production de masse rentable ou l'obtention de la densité maximale de la pièce, l'équipement et les consommables appropriés sont essentiels pour des résultats prévisibles.

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des matériaux dont votre laboratoire a besoin pour exceller. Nous fournissons des fours de frittage fiables, des mélanges de poudres de haute qualité et le support technique pour vous aider à contrôler parfaitement le retrait et à atteindre vos dimensions cibles à chaque fois.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent apporter précision et fiabilité à votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone